Giới thiệu

Trong các hoạt động sản xuất và nghiên cứu của các nhà máy, trung tâm dầu mỏ, khoáng vật hiện đại ngày này luôn yêu cầu

thể hiện rõ tính chất của khoáng, quặng và các vật liệu. Các thông số về cấu trúc ví dụ như kích cỡ phóng hạt và sự liên kết

giữa các hạt khoáng, kết hợp với dữ liệu khoáng học mô hình mà chúng ảnh hưởng nhiều nhất đến các điều kiện qui trình

khoáng và sự tìm kiếm. Phương pháp truyền thống thông thường sử dụng kính hiển vi quang học hay kính SEM bán tự động

để đánh giá các tính chất của quặng và khoáng vật. Tuy nhiên, phương pháp này tiêu tốn thời gian, chi phí và kết quả bị giới

hạn trong thống kê. Vì vậy mà nó không đủ tin cậy và hiệu quả trong thiết kế và lên kế hoạch cho ngành hầm mỏ kỹ thuật cao.

Trong 10 năm trước đây, các công cụ khoáng tướng định lượng dựa trên SEM hiện đại đã được phát triển nhanh chóng với sự

phát triển của công nghệ thông tin, phần cứng của SEM đã được cải thiện và sự phát triển của các phương pháp phân tích

hình ảnh tinh vi. Các công cụ đó đã được cải thiện rất nhiều về thời gian thực hiện và độ chính xác.

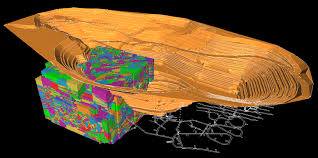

Chìa khoá của sự thành công trong phân tích độ phân rã là sự kết hợp giữa các phép phân tích hình ảnh BSE và X-ray EDS;

kết hợp giữa SEM và kính quang học và kiến thức, kinh nghiệm của người phân tích.

Việc chuẩn bị mẫu cho qui trình phân tích MLA trên SEM là 1 công việc đòi hỏi nhiều kỹ năng và kinh nghiệm. Buehler giới

thiệu về qui trình chuẩn bị mẫu cho MLA được tích luỹ từ nhiều năm tìm tòi và nghiên cứu tại các trung tâm phân tích của

Buehler và 1 số đối tác tại Úc.

Về cơ bản bề mặt mẫu sau khi đánh bóng phải cho thấy tổ chức chính xác khi sử dụng hệ thống MLA (Minerals Liberalization

Analysis) – Hệ thống phân tích phân rã khoáng vật.

Chọn phương pháp đúc

Thông thường mẫu MLA xuất hiện dưới 2 dạng : khoáng vật dạng khối hoặc phần tử rắn lơ lửng. Dù mẫu ở dạng nào,

để có kết quả đo MLA chính xác thì phương pháp đánh bóng phải hạn chế tốt nhất các tính chất sau :

- – Sự phân rã do bố trí các hạt có độ khít chặt lớn hơn làm ảnh hưởng đến kết quả khoáng học mô hình

- – Sự phân tách do sắp xếp các hạt kích thước lớn vào những mẫu không định hình trước cũng ảnh hưởng đến

- kết quả phân tích.

- – Sự tích tụ của các hạt mịn ảnh hưởng quá trình phân rã và liên kết etc.

Hai phương pháp đã được phát triển để chế tạo khối mẫu dùng cho các loại mẫu mà hệ thống MLA có thể phân tích (bảng 1)

| Phương pháp chuẩn bị mẫu MLA | Mô tả mẫu |

| Phương pháp A | Những mẫu hạt thô và mịn vừa (-38µm ± 38 µm) mà không dễ bị phân rã và tích tụ. Zircon, Cu/PbZn, barrick cacbonat etc. |

| Phương pháp B | Những hạt rất mịn, rất dễ bị phân rã hoặc tích tụ |

Bảng 1 – Các phương pháp chuẩn bị mẫu MLA

Chuẩn bị khối mẫu

Sau khi đã chọn được mẫu đại diện, ta có thể đúc khối mẫu 32mm, sử dụng một phương pháp bất kỳ. Nhựa epoxy thường được sử dụng do đặc tính ít co ngót nhất trong dòng nhựa đúc nguội và thời gian đông rắn tương đối dài, nhưng sự dính kết là hoàn hảo cho hầu hết các vật liệu. Nhựa epoxy đông rắn qua phản ứng hóa học sau khi được pha trộn với thành phần phù hợp. Nhựa epoxy sau đông rắn giữ vật liệu tốt, không bị tác động bởi nhiệt hoặc chất hóa học. Kỹ thuật chuẩn bị khối mẫu MLA khác nhau một chút giữa thành phần hạt thô và hạt mịn và cả hai phương pháp được mô tả riêng biệt trong các phần sau.

Chuẩn bị mẫu MLA theo phương pháp A

Phương pháp A thường được dùng với những mẫu có kích cỡ vật liệu được biết trước vào khoảng 38 µm (e.g. mẫu MLA tiêu chuẩn; hỗn hợp của các khoáng vật phổ biến với kích cỡ hạt vào khoảng -212+106 µm) và trong phương pháp này, buồng chân không được sử dụng trong suốt quá trình đúc mẫu. Trong điều kiện chân không, các vết nứt nối với bề mặt sẽ được điền đầy bằng nhựa epoxy giúp gia tăng độ bền cho các thành phần giòn, dễ vỡ. Bằng cách này, các vấn đề khi chuẩn bị mẫu như bay vật liệu, nứt rãnh hoặc những lỗ rỗng cũng hạn chế đáng kể.

Chỉ nhựa epoxy mới có thể được sử dụng trong buồng chân không do có độ nhớt thấp và áp suất hóa hơi thấp. Một sản phẩm phổ biến để ứng dụng với buồng chân không giới thiệu bên dưới. Màu vàng nhẹ, chất nhuộm màu huỳnh quang có thể được pha vào nhựa epoxy để dễ dàng phát hiện những lỗ hổng được lấp đầy khi quan sát dưới ánh sáng huỳnh quang.

Thiết bị dưới đây là Cast N Vac 1000, cung cấp bởi tập đoàn Buehler. Tất cả những phương pháp đúc giới thiệu trong tài liệu đều sử dụng Cast N Vac 1000 để thử nghiệm

Hình 1 – Hình ảnh của Buehler Cast N Vac 1000

| Bước | Mô tả |

| 1 | Thu thập những vật tư/dụng cụ cần thiết để chuẩn bị khối mẫu

– Nhựa Epoxy Buehler EpoHeat – Chất đông rắn Buehler EpoHeat – Que khuấy bằng gỗ – Cốc giấy – Khuôn 32mm SamplKup – Dầu bôi trơn để tách khuôn |

| 2 | Chuẩn bị nhãn tên cho mỗi mẫu cần đúc |

| 3 | Phủ nhẹ lên mỗi khuôn bằng một lớp dầu bôi trơn để dễ dàng lấy mẫu ra khỏi khuôn sau khi đúc xong. |

| 4 | Sử dụng một cân khối lượng pha trộn, trộn 24g nhựa EpoHeat với 6g chất đông rắn EpoHeat cho 4 cốc. Mỗi cốc cho 10mm nhựa vào. Đặt mẫu (khoảng 4g) vào trong nhựa epoxy đã pha trộn. Khuấy khoảng 1-2 phút để các bọt khí đi ra ngoài và vỡ ra. Đông rắn 90 phút ở lò ủ 55oC |

| 5 | Đặt các khuôn đúc lên bàn xoay Cast N Vac 1000 trong buồng chân không. Thường thì chỉ một khối được chuẩn bị một lần; trong trường hợp này các khối mẫu được đưa vào buồng cùng lúc. |

| 6 | Đặt cốc nhựa đúc vào trong vòng giữ và gài ốc giữ |

| 7 | Đóng nắp buồng lại và khởi động bơm chân không. Khi độ chân không vào khoảng -68kPA (20”in Hg), tắt bơm ngay lập tức |

| 8 | Từ từ xoay núm điều khiển ngược chiều kim đồng hồ để đổ nhựa từ từ vào khuôn. Cấp độ lượng nhựa phù hợp nhất là khoảng 75% chiều cao của khuôn |

| 9 | Tắt bơm chân không và cho không khí đi vào từ từ để tránh làm văng nhự. Áp suất khí quyển sẽ ép nhựa epoxy vào các rãnh đến độ sâu tối đa |

| 10 | Đặt nhãn tên lên mỗi mẫu đúc |

| 11 | Cho mẫu đúc đông rắn ở nhiệt độ phòng khoảng 8 – 9 giờ |

| 12 | Đối với lò ủ, gia nhiệt nhiệt đã khuấy trộn đến 32oC – 38oC từ 3 đến 4 giờ |

Chuẩn bị mẫu MLA theo phương pháp B

Phương pháp B được sử dụng cho những vật liệu quặng tuyển có cấp hạt rất mịn (dưới 38 µm) và cũng cho những vật liệu không xác định kích thước. Với những vật liệu quặng đã biết thì sự khác nhau về khối lượng của các thành phần trong mẫu là lớn và điều này có thể dẫn đến sự phân rã các thành phần vật liệu bởi khối lượng khi chuẩn bị mẫu MLA phân tích. Sự phân rã cũng có thể xảy ra với những mẫu không xác định kích thước khi sự khác nhau rõ rệt giữa các kích cỡ thành phần trong mẫu đúc và sự khác nhau về khối lượng cũng dẫn đến các kết quả ước lượng sai lệnh của các phương pháp phân tích. Do đó, phương pháp B được phát triển để hạn chế các tác động của sự phân rã trong kết quả MLA.

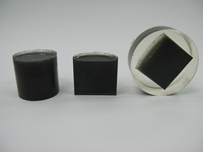

Trong phương pháp này, đầu tiên mẫu sẽ được đúc trong một khuôn nhỏ hơn (đường kính khoảng 25mm) với nhựa. Sau khi đông rắn xong, khối mẫu đầu tiên nãy cần được cắt giữa và hai mẫu cắt sau đó sẽ được đúc trong khuôn lớn hơn (khoảng 32mm hoặc 40mm) để đo lường trong hệ thống MLA. Hình sau cho thấy các bước chuẩn bị bao gồm khuôn đúc 25mm đầu tiên, khuôn được cắt từ khuôn đúc 25mm và cắt ngang qua đường kính khuôn, cuối cùng là hình khuôn được đúc trong nhựa thông thường.

Hình 2 – Ba bước trong quá trình chuẩn bị mẫu MLA theo phương pháp B

| Bước | Mô tả |

| 1 | Thu thập những vật tư/dụng cụ cần thiết để chuẩn bị khối mẫu

Nhựa Epoxy Buehler EpoHeat Chất đông rắn Buehler EpoHeat Que khuấy bằng gỗ Cốc giấy Khuôn 32mm SamplKup Dầu bôi trơn để tách khuôn |

| 2 | Chuẩn bị nhãn tên cho mỗi mẫu cần đúc |

| 3 | Phủ nhẹ lên mỗi khuôn bằng một lớp dầu bôi trơn để dễ dàng lấy mẫu ra khỏi khuôn sau khi đúc xong. |

| 4 | Sử dụng một cân khối lượng pha trộn, trộn 24g nhựa EpoHeat với 6g chất đông rắn EpoHeat cho 4 cốc. Mỗi cốc cho 10mm nhựa vào. Đặt mẫu (khoảng 4g) vào trong nhựa epoxy đã pha trộn. Khuấy khoảng 1-2 phút để các bọt khí đi ra ngoài và vỡ ra. Đông rắn 90 phút ở lò ủ 55oC |

| 5 | Đặt các khuôn đúc lên bàn xoay Cast N Vac 1000 trong buồng chân không. Thường thì chỉ một khối được chuẩn bị một lần; trong trường hợp này các khối mẫu được đưa vào buồng cùng lúc. |

| 6 | Đặt cốc nhựa đúc vào trong vòng giữ và gài ốc giữ |

| 7 | Đóng nắp buồng lại và khởi động bơm chân không. Khi độ chân không vào khoảng -68kPA (20”in Hg), tắt bơm ngay lập tức |

| 8 | Từ từ xoay núm điều khiển ngược chiều kim đồng hồ để đổ nhựa từ từ vào khuôn. Cấp độ lượng nhựa phù hợp nhất là khoảng 75% chiều cao của khuôn |

| 9 | Tắt bơm chân không và cho không khí đi vào từ từ để tránh làm văng nhựa. Áp suất khí quyển sẽ ép nhựa epoxy vào các rãnh đến độ sâu tối đa |

| 10 | Lấy khối mẫu Epoxy 25mm đường kính ra khỏi khuôn |

| 11 | Cắt ngang qua đường kính mỗi khối mẫu bằng lưỡi cắt chính xác |

| 12 | Chọn một nửa khói mẫu đã cắt để đúc và giữ phần còn lại đề phòng. Nếu bề mặt cắt của khối mẫu không được phẳng thì tạo độ phẳng bằng giấy mài SiC |

| 13 | Nếu mặt cắt của nửa khối mẫu không được bằng phẳng thì mài phẳng bằng giấy mài SiC |

| 14 | Rửa sạch một nữa khối mẫu đã chọn bằng ethanol và sấy khô |

| 15 | Đặt nửa khối mẫu đã chọn vào khuôn 32 mm hoặc 40 mm đã bôi trơn lại với mặt đã mài phẳng hướng xuống và đúc lại bằng nhựa |

Mài và đánh bóng mẫu

Quá trình mài và đánh bóng khối mẫu ảnh hưởng bởi cách sử dụng các thành phần hạt cắt trong các bước đánh bóng tinh liên tiếp nhau để loại bỏ những vật liệu khỏi bề mặt cho đến khi đạt được bề mặt sau đánh bóng đúng như yêu cầu. Cơ chế tự động và bán tự động luôn được ưu tiên hơn để đạt kết quả ổn định hơn so với quá trình thủ công, hình 3 là máy mài/đánh bóng tự động và bán tự động từ tập đoàn Buehler.

|

|

Hình 3 – Máy mài AutoMet/EcoMet 250 (trái) và Vanguard 2000 (phải)

Cả quy trinh được chia thành hai bước riêng biệt : mài và đánh bóng. Quá trình mài hiệu quả là loại bỏ những bề mặt vật liệu bị ảnh hưởng/biến dạng. Kết quả mong muốn của quá trình mài là một bề mặt phẳng đồng thời để lại các biến dạng mới trong khoảng cho phép mà có thể dễ dàng loại bỏ trong các bước đánh bóng với thời gian ngắn nhất có thể. Bước mài có thể chia làm hai bước : mài thô và mài tinh

Mài thô và mài tinh

Mài thô đảm bảo bề mặt các mẫu là đồng nhất, không phụ thuộc vào điều kiện ban đầu cũng như bước tiếp theo. Thông thường giấy mài SiC được sử dụng, tuy nhiên giấy mài SiC bị mài mòn rất nhanh đối với hầu hết các khoáng vật cứng hơn nên việc đạt được cấp độ phẳng mong muốn trở nên khó khăn.

Đĩa mài kim cương Ultra-Prep là giải pháp thay thế tốt hơn; sản phẩm gồm các hạt kim cương được phủ chính xác tại các vị trí cô định giúp tăng độ chính xác khi cắt. Một đặc điểm nữa là đĩa kim cương có các hạt tập trung thành vùng giúp đi vào bề mặt vật liệu, tăng hiệu quả quá trình cắt. Và kim cương có thể đối phó với những loại vật liệu cứng nhất mà không bị mài mòn quá nhanh. Đĩa Ultra-Prep rất linh hoạt, vì vậy cấp đĩa tương đối thô (70 hoặc 20µm) là đủ để đặt được bề mặt thật phẳng cho các bước tinh sau đó.

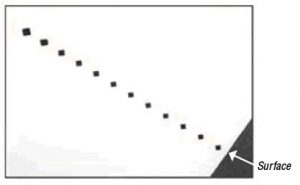

Bước thứ hai của quá trình mài là mài tinh. Quá trình này tạo ra một bề mặt với các biến dạng ít hơn để có thể loại bỏ hoàn toàn trong các bước đánh bóng. Các vết xước tạo bởi hạt kim cương rất sâu, do đó đĩa composite (như Apex Hercules S) với dung dịch kim cương 9µm và 6 µm được sử dụng trong bước này và loại đĩa này có thể cho kết quả chấp nhận được trong nghiên cứu MLA. Với cùng một kích cỡ hạt, loại vải hiệu quả nhất : TexMet P cứng và đã được đục lỗ cho phép hạn chế sự bay vật liệu, vết nứt, các lỗ và đứt gãy. Nếu bước mài tinh này được thực hiện đúng cách, thời gian cần thiết cho quá trình đánh bóng sẽ rất ngắn. Một ví dụ về bước mài tinh của “mẫu MLA định cỡ theo tiêu chuẩn thường” được thể hiện như sau:

Hình 4 – Kết quả với Ultra-Prep 70µm Hình 5 – Kết quả với Ultra-Prep 20µm

Đánh bóng

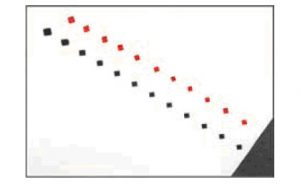

Giống như mài, bước đánh bóng phải loại bỏ được những biến dạng trong các bước trước. Điều này đạt được qua các bước liên tiếp nhau với kích thước hạt mịn dần. Quá trình đành bóng được thao tác trên các vải đánh bóng với dung dịch kim cương đa tinh thể và chất bôi trơn. Chất bôi trơn được dùng để tăng hiệu quả cũng hạt kim cương cũng như khả năng cắt vật liệu. Cách chọn vải, kích thước hạt kim cương và chất bôi trơn phụ thuộc vào vật liệu được đánh bóng. Bước đánh bóng đầu tiên thường được làm trên các loại vải ít đàn hồi và đánh bóng tinh với các loại vải có tính đàn hồi cao hơn.

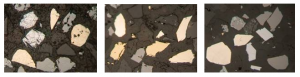

Hình 6 – Kết quả của TexMet 9µm Hình 7 – Kết quả của VerduTex 3µm Hình 8 – Kết quả của TriDent 1µm

Hướng dẫn kiểm soát chất lượng cho bước đánh bóng mẫu MLA

Các mẫu sẽ phân tích bằng hệ thống MLA cần được chuẩn bị đến một tiêu chuẩn nhất định để phương pháp MLA có thể đo đạc hoàn toàn. Ngoài sự hiện diện của các vết xước và sự nhấp nhô nhẹ ở các khối mẫu sau khi đánh bóng dẫn đến các hệ quả nhỏ trong kết quả tạo hình ảnh bằng SEM, các đặc điểm khác có thể ảnh hưởng đến phương pháp MLA. Sau đây là quy trình mài và đánh bóng được khuyên dùng cho “mẫu MLA định cỡ theo tiêu chuẩn thường”.

| Bề mặt |

Dung dịch kim cương (µm) |

Chất bôi trơn | Lực

(Ib) |

Thời gian (Minutes) | Hướng | |

| Mài | 1. UltraPrep™ 70µm | N/A | Nước | 2 lbs | 0:20 – 0:30 | Cùng chiều |

| 2. UltraPrep™ 20µm | N/A | Nước | 2 lbs | 0:20 – 0:30 | Cùng chiều | |

| Đánh bóng | 3. TexMet® P |

MetaDi® Supreme 9µm or MetaDi® Supreme 6µm |

MetaDi® Fluid | 3 lbs | 5:00 | Cùng chiều |

| 4. VerduTex | MetaDi® Supreme 3µm | MetaDi® Fluid | 5 lbs | 10:00 | Ngược chiều | |

| 5. TriDent™ | MetaDi® Supreme 1µm | MetaDi® Fluid | 4 lbs | 2:00 | Ngược chiều |

Chi tiết liên hệ email: inquiry@vnmicrostructure.com