PHƯƠNG PHÁP CHUẨN BỊ MẪU THÔNG MINH HƠN ĐỂ CẢI THIỆN HIỆU QUẢ KIỂM SOÁT CHẤT LƯỢNG TRONG CÔNG NGHIỆP ĐIỆN TỬ

Giới thiệu

Khi mắt cắt ngang phải được kiểm tra 1 vùng đặc biệt hay lớp nào đó trong mẫu. Nó thường được làm trong kiểm tra chất lượng và phân tích lỗi trong công công nghiệp điện điện tử và cũng cho nghiên cứu và kiểm soát sản xuất.

Bởi vì cấp độ của các đặc điểm của vùng quan tâm thay đổi theo từng loại mẫu, thông thường chỉ 1 mẫu có thể được làm tại thời gian đó vì thế mặt cắt là được chuẩn bị bằng tay. Nếu bề mặt các mẫu là đủ phằng hay các đặc điểm cùng thể hiện trên 1 mặt phẳng thì nó cũng có thể sử dụng hệ thống cắt tế vi tiên tiến mà chúng có thể thực hiện nhiều mẫu với số lượng nhiều. Ví dụ như Buehler PWB-Met là được thiết kế nhằm phục vụ mục đích đặc biệt này cho kiểm tra chất lượng các lỗ thông trong bản mạch.

1 qui trình phổ biến là mài bằng tay với giấy mài SiC với các hạt mài dần mịn hơn, đánh giá mẫu bằng kính hiển vi xách tay để xem khichạm đến lớp cần đánh giá. Khi mẫu được đánh bóng với 2 hay 3 bước với bộ nhôm oxit với các kích cỡ phân tử khác nhau Bảng 1 mô tả các phương pháp đó

Bảng 1. Phương pháp chuẩn bị truyền thống:

| Phụ kiện đúc nguội |

| Khuôn đúc đường kính 25mm, 30mm, 32mm |

| Vật tư đúc nguội |

| Epoxy đông rắn nhanh hoặc acrylic, polyester |

| Thiết bị mài và đánh bóng | ||

| Máy mài đơn hoặc đôi. mài tay, đa tốc độ | ||

| Bề mặt/ hạt cắt | Bàn mài (vòng/phút) | Thời gian trên bước (Phút) |

| * Giấy mài SiC mặt sau không dính 120 )P120), 180 (P180), 240 (P280), 320 (P3400), 600 (P1200), 800 (P1500), 1200 (P2500)

* Thỉng thoảng chỉ 3 bước |

150-300 | 3 |

| MicroCloth

Hạt nhôm MicroPolish 1μm, 0.3μm, 0.05μm * Thỉnh thoảng chỉ một bước |

150-200 | 4 |

| Tổng thời gian/ mẫu | 15-30 | |

Hình 1. Máy mài 2 đĩa đa tốc độ Metaserv 250 (L) và các mẫu bên cạnh trong công nghiệp điện điện tử

Hình 2. Các mẫu điện tử phổ biến: CSP, PWB & các kết nối mối hàn

Những phương pháp đó được sử dụng nhiều năm nhưng vẫn có 1 số những giới hạn:

1. Kết quả mẫu thấp

2. Kết quả không chính xác vì phụ thuộc vào người làm khác nhau

3. Vết bẩn vì loang bột nhôm trên bề mặt vải đánh bóng

4. Biến dạng có thể sinh ra như vết nứt tế vi, lẫn kim loại và đứtsợi.

5. Các vấn đề nhấp nhô do đánh bóng quá lâu và sử dụng vải đánh bóng mềm

6. Không thuận tiện vì thay giấy mài SiC giữa các bước

Làm 1 mẫu 1 lần nó giống như việc chuẩn bị mẫu bị giới hạn. Trong kiểm tra chất lượng, sản xuất việc chờ đợi có nghĩa là sẽ tổn thất chi phí. Thêm vào đó nó có nghĩa bị giới hạn về công suất, số lượng mẫu không hiệu quả sẽ không đảm bảo kết quả thống kê phù hợp và chất lượng mẫu phi tiêu chuẩn gây ra sự đo lường và giải thích sai.

Vì thế nó là bằng chứng rằng nhiều người sử dụng đã quan tâm trong nhiều cách để cải thiện các phương pháp chuẩn bị hiện tại,tăng nhanh qui trình, cải thiện chất lượng và giảm tải công việccho người sử dụng. Tài liệu SumMet Note này miêu tả phươngpháp đã được cải tiến là khá đơn gian và hợp lý mang lại ý nghĩacho mẫu điện điện tử

3 loại mẫu phổ biến được thực hiện trong phương pháp này:Chip Scale pakage (CSP), PWB và các kết nối hàn

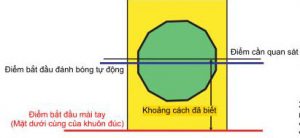

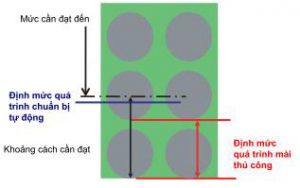

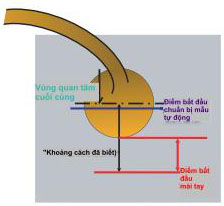

Phương pháp này theo 1 cách chuẩn bị khá là trực tiếp: địnhnghĩa khoảng cách được biết là khoảng cách giữa mẫu được đúc và đường thẳng đi qua điểm cần quan tâm. Sau đó, đơn giản bắt đầu mài tay cho đến khi đạt được đến gần đường thẳng đi qua điểm cần quan tâm, sau đó sử dụng máy đánh bóng tự động để lấy đi các lớp vật liệu với chiều dày mong muốn bằng cách thiết lập các thông số trên máy. Hình 3 mô tả qui trình này

Hình 3. Các cấp độ của chuẩn bị mẫu

Mặc dù bước đầu tiên vẫn là mài thủ công 1 mẫu 1 lần, phần còn lại của qui trình là được hoàn thành với nhiều mẫu 1 cách tự động (sử dụng chức năng lực đơn).

Xa hơn, bước đầu tiên thường khá là nhanh, phần còn lại mới là phần tiêu tốn thời gian.

Tóm lại, lợi ích của chuẩn bị mẫu tự động là:

1. Tổng thời gian của chu trình trên mẫu sẽ giảm

2. Chất lượng mẫu và độ đồng đều của kết quả sẽ được cải thiện đáng kể

3. Kết quả không phụ thuộc vào kinh nghiệm của người thực hiện

4. Công suất chuẩn bị được gia tăng đáng kể

Trường hợp 1: Bi hàn trên CSP

Qui trình chuẩn bị

1. Chiều dài của bước đầu tiên phụ thuộc vào sự đánh giá của người thực hiện. Nếu mục tiêu là quá xa so với đáy của mẫu đãđược đúc, thì sử dụng cả giấy mài SiC CarbiMet 2 grit 180 hoặc240. Nếu khoảng cách là gần thì có thể sử dụng giấy CarbiMet 2 grit 320. Thời gian mài khoảng 2-3 phút. Bản minh hoạ trên hình 4 và 5. Khi cấp độ này là đạt được thì sẽ đánh dấu khoảng cáchcòn lại trên mặt phẳng mài hiện tại để chỉ ra rằng mục tiêu đang rất gần (hình 6)

Hình 4. Minh hoạ cho các cấp độ chuẩn bị của CSP-BGA

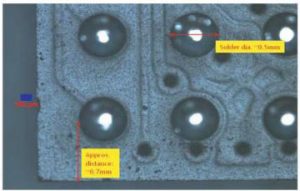

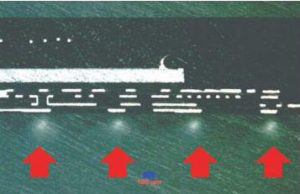

Hình 5. Tổng quan trên mẫu. Khoảng cách được biết là được chỉ trên CSP-BGA; Điểm ngừng tốt nhất là khoảng cách 0.7mm từ biên

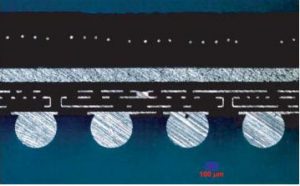

2. Giấy mài CarbiMet 2 grit 600 (P1200) được dùng phổ biến trong mài bán tự động với nhiều mẫu. Lắp 4 mẫu đã được mài (xem hình 7) vào bộ gá lực đơn trên máy mài/đánh bóng Metaserv 250 đầu mài Vector và bắt đầu chu kì mài. Với máy mài Ecomet/Automet 250/300 có thể mài 6 mẫu cùng lúc. Mài quá lâu sẽ bị mất điểm cần quan sát. Trong trường hợp này, thời gian thực hiện phụ thuộc vào mỗi mẫu. Bề mặt được kết thúc được thể hiện ở hình 8. Việc lấy đi lớp vật liệu được xác định bằng thời gian mài và có thể dễ dàng lặp lại ở mẻ kế tiếp bởi vì các thông số như áp suất, tốc độ là được điều khiển hoàn toàn bằng máy.

3. Thực hiện đánh bóng tự động với dung dịch kim cương MetaDi 3um (xem hình 9) với vải VerduTex (hay TriDent). Thời gian khoảng 3 phút

2. Giấy mài CarbiMet 2 grit 600 (P1200) được dùng phổ biến trong mài bán tự động với nhiều mẫu. Lắp 4 mẫu đã được mài (xem hình 7) vào bộ gá lực đơn trên máy mài/đánh bóng Metaserv 250 đầu mài Vector và bắt đầu chu kì mài. Với máy mài Ecomet/Automet 250/300 có thể mài 6 mẫu cùng lúc. Mài quá lâu sẽ bị mất điểm cần quan sát. Trong trường hợp này, thời gian thực hiện phụ thuộc vào mỗi mẫu. Bề mặt được kết thúc được thể hiện ở hình 8. Việc lấy đi lớp vật liệu được xác định bằng thời gian mài và có thể dễ dàng lặp lại ở mẻ kế tiếp bởi vì các thông số như áp suất, tốc độ là được điều khiển hoàn toàn bằng máy.

3. Thực hiện đánh bóng tự động với dung dịch kim cương MetaDi 3um (xem hình 9) với vải VerduTex (hay TriDent). Thời gian khoảng 3 phút

Hình 6. Mục tiêu gần đạt đến với bước mài với giấy mài SiC CarbiMet 2 grit 320 (P400), đường viền mờ của viên bi hàn là được chỉ ra bên dưới của mặt phẳng mài hiện tại

Hình 7. Bộ giữ mẫu lực đơn 4 mẫu (Trái); mài tự động trên máy mài đánh bóng Metaserv 250 (phải)

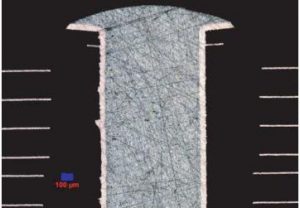

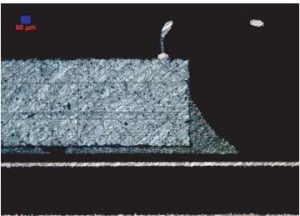

Hình 8. Các vết xước đều từ giấy mài CarbiMet 2 Grit 600/P1200, độ phóng đại 50x

Hình 9. Kết thúc với VerduTex 3um, trái độ phóng đại 100x; 200x

4. Đánh bóng tinh cuối cùng với vải ChemoMet và dung dịch MasterPrep. Thời gian đánh bóng không nên quá 2 phút (xemhình 10). Lớp hợp kim được chỉ ra trong hình 11 & 12; phươngpháp chuẩn bị và các thông số được chỉ ra trong bảng 2

Hình 10. Đánh bóng tinh với vải ChemoMet và dung dịch MasterPrep, kết quả ở độ phóng đại 200x

Hình 11. Sợi hợp kim tại điểm giao của mối hàn; 1000x

Hình 12. Hình ảnh tế vi trên SEM cho thấy các vết hợp kim

Bảng 2. Phương pháp chuẩn bị cho CSP

| Vật tư tiêu hao và phụ kiện cho đúc nguội |

| Nhựa epoxy EpoThin & khuôn SamlKup 25mm |

| Thiết bị đánh bóng |

| Máy mài/ đánh bóng Metaserv 250/ đầu mài Vector với bộ giữ mẫu lực đơn 25mm và đĩa 10” |

| Bề mặt/ hạt mài | Đầu/ Bàn (vòng/ phút) | Hướng đầu mài | Lực giữ mẫu (lbs) | Thời gian cho mỗi bước (phút) | Thời gian cho mỗi mẫu* (phút) | Thời gian cho mỗi mẫu** (phút) |

| 320 (P400) grit CarbiMet 2 | 15 | ….. | ….. | 3 | 3 | 3 |

| 600 (P1200) grit CarbiMet 2 | 60/150 | Cùng chiều | 3 | 1.5 | 0.4 | 0.3 |

| VerduTex 3μm Metadi Diamond suspension | 60/150 | Cùng chiều | 5 | 3 | 0.8 | 0.5 |

| ChemoMet 0.05 μm

MasterPrep polishing suspensions |

60/150 | Cùng chiều | 2 | 2 | 0.5 | 0.3 |

| Tổng thời gian | 10 | >5 | >4 | |||

* Đầu mài Vector giữ mẫu lực đơn mài đánh bóng tự động có thể mài 4 mẫu 1 mẻ

** Đầu mài AutoMet 250/300 mài đánh bóng tự động có thể mài 6 mẫu 1 mẻ

Trường hợp 2 Kiểm tra PWB với mối hàn PbSn

Quy trình chuẩn bị

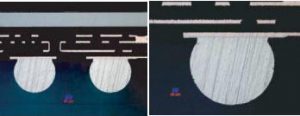

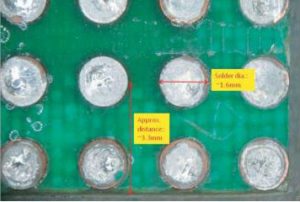

1. Thời gian để đi đến vùng gần với vị trí cần kiểm tra tùy thuộc vào đánh giá của người thực hiện. Trong trường hợp này, mục tiêu là hàng thứ 2 của mối hàn, xấp xỉ 3mm từ mép đi vào. Một bước mài với CarbiMet 2 SiC 320 (P400) là đủ để đi qua hàng thứ nhất của mối hàn và bề mặt phẳng tiếp cận hàng thứ 2. Mặt phẳng của mục tiêu được thấy trên hình 13 và 14. Sau bước này, mặt phẳng mài đã gần đến mép của hàng thứ 2 mối hàn. Các vết mờ của hàng thứ 2 có thể được nhìn thấy từ mặt phẳng mài hiện tại (xem hình 15)

Hình 13. Sơ đồ phác họa các mức chuẩn bị mẫu PWB

Hình 14. Khoảng cách dự đoán (~3.3mm) trên một tấm PWB

Hình 15. Bề mặt mài hiện tại gần chạm đến viền của hàng thứ 2 mối hàn (trái); các vết mờ của đường bao mối hàn đã hiện ra (phải)

2. Đặt 6 mẫu bán hoàn thành vào đầu giữ mẫu lực đơn của hệ thống mài/đánh bóng AutoMet/EcoMet 250 cho bước mài tự động. Vật tự sử dụng lúc này là giấy mài CarbiMet 2 grit 600 (P1200). Trong trường hợp này, vị trí sau khi hoàn thành rất gần tâm điểm của mối hàn là mong muốn nhất (hình 16).

Hình 16. Mài tự động bằng hệ thống AutoMet/EcoMet 250 (trái). Những vết xước hình thành từ giấy SiC CarbiMet 2 grit 600/P1200, 50x

3. Khi hoàn thành bước mài với giấy CarbiMet 2 grit 600(P1200), những bước đánh bóng tiếp theo là để loại bỏ những vết xước trên bề mặt vật liệu và hiện rõ dần tổ chức tế vi. Thực hiện đánh bóng tự động với dung dịch MetaDi 9µm (hình 17) trên bề mặt vải TriDent. Loại vải cứng này cho bề mặt phẳng hơn khi dùng đánh bóng các loại vật liệu mềm do tính đàn hồi thấp. Thời gian đánh bóng vào khoảng 3 phút.

Hình 17. Các vết xước thô khi dùng dung dịch 9µm trên vải TriDent; 50x

Hình 18. Bề mặt sau khi đánh bóng 3µm trên vải TriDent; 50x

4. Các vật liệu mềm và dễ ba via (mối hàn nền Sn hoặc lớp phủ đồng) thường đòi hỏi các bước đánh bóng bằng kim cương để loại bỏ những biến dạng. Trong trường hợp này, bước đánh bóng 3µm chỉ mới là bước bắt đầu (hình 18). Đánh bóng bằng bột nhôm thông thường sẽ cho một bề mặt sáng, bóng và các phần vật liệu ba via đôi khi không may sẽ che đi các thành phần của tổ chức tế vi (các rãnh, vết nứt). Hạt kim cương được công nhận là phương án cắt tốt nhất do các góc cạnh sắc để phát hiện tổ chức vật liệu. Nếu các khuyết tật nhỏ không được làm rõ sau bước đánh bóng 3µm, một bước đánh bóng 1µm trên vải TriDent thêm vào có thể là giải pháp.

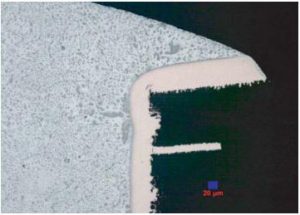

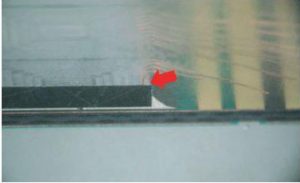

5. Thông thường tiến hành bước đánh bóng cuối trên bề mặt vải ChemoMet; tuy nhiên, thời gian đánh bóng không nên quá 1,5 phút. Cấu trúc tế vi hoàn chỉnh được thấy như hình 19; một khuyết tật vết nứt trên lớp vật liệu bao phủ được phát hiện sau khi hoàn thành quá trình chuẩn bị (hình 20). Phương pháp được phát triển với các thông số kiểm tra được cho trong bảng 3.

Hình 19. Bước đánh bóng cuối với dung dịch Al2O3 0.05µm; 200x

Hình 20. Một vết xước trên bề mặt đồng bao xung quanh; 500x

Bảng 3. Quá trình chuẩn bị cho PWB với mối hàn PbSn

| Vật tư và linh kiện đúc mẫu nguội |

| EpoThin Epoxy & 25mm SampKlup |

| Thiết bị đánh bóng |

| Máy mài/ đánh bóng AutoMet/ EcoMet 250 và đầu giữ mẫu lực đơn 6x25mm, đĩa 10” |

| Bề mặt/ Hạt cắt | Đầu mài/ Đĩa (vòng/ phút) | Hướng mài | Lực (Lb) | Thời gian mỗi bước (phút) | Thời gian cho mỗi mẫu (phút) |

| 320 (P400) grit CarbiMet 2 | 150 | NIL | NIL | 3 | 3 |

| 600 (P1200_ grit CarbiMet 2 | 60/150 | Comp | 3 | 3 | 0.5 |

| TriDent 9μm Metadi Diamond suspension | 60/150 | Comp | 3 | 3 | 0.5 |

| TriDent 3μm Metadi Diamond suspension | 60/150 | Comp | 3 | 3 | 0.5 |

| ChemoMet 0.05μm MasterPrep polishing suspensions | 60/150 | Comp | 1.5 | 2 | –0.3 |

| Tổng thời gian | 14 | –5 | |||

Bước đánh bóng 1µm trên vải TriDent cần bổ sung nếu kết quả của bước 3µm không thật sự thỏa mãn.

Trường hợp 3 Mối hàn dây đồng

Quy trình chuẩn bị

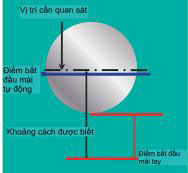

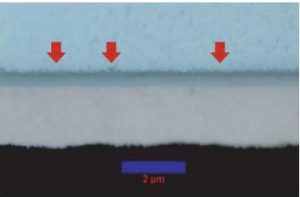

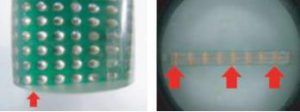

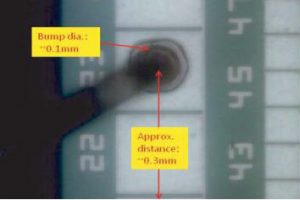

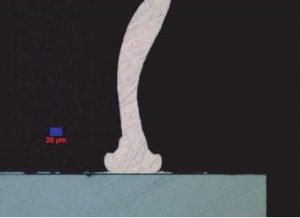

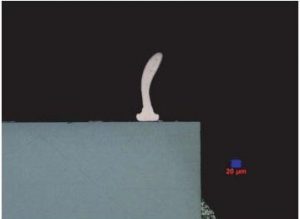

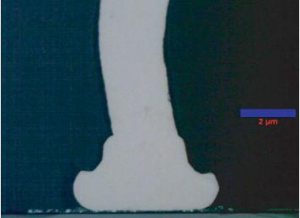

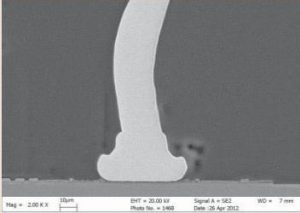

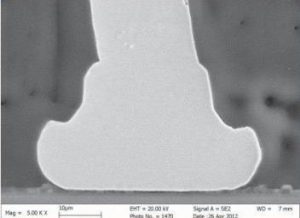

1. Khi khoảng cách tiên đoán chỉ là 0.3mm trong trường hợp này (hình 21 & 22), kích thước hạt của giấy SiC đầu tiên phải mịn. Loại giấy SiC thường dùng là 600(P1200), gây tác hại đến mẫu ở mức chấp nhận được đến các lát mỏng silicon và các bump đồng. Với giấy mài SiC thô P240 hoặc P180, các lát mỏng silicon sẽ bị bay mất. Giới hạn tốt nhất cho bước đầu tiên nên là vừa tiếp xúc với viền của bump đồng hoặc phát hiện 40-60% tổng thể của bump đồng (hình 23). Thời gian của quá trình khoảng 30 giây đến 1 phút, một góc nhìn khác gần hơn của bước mài này được cho ở hình 24.

Hình 21. Phác họa sơ đồ quá trình chuẩn bị mối liên kết hàn dây

Hình 22. Khoảng cách dự đoán (~0.3mm) của mối liên kết hàn dây

2. Đặt 6 mẫu bán hoàn thành vào đầu giữ mẫu lực đơn của hệ thống mài đánh bóng AutoMet/EcoMet 250 để đánh bóng tự động. Dưới lực áp lớn, dung dịch kim cương 3µm trên vải TriDent đã có khả năng loại bỏ những biến dạng ở các bước chuẩn bị trước và thu được một bề mặt tương đối tốt sau khi đánh bóng (hình 25 và 26)

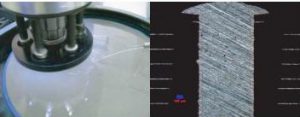

3. Trộn 98ml MasterMet với 1ml Hydrogen Peroxide và 1ml Ammonium Hyroxide thành một dung dịch đánh bóng đặc biệt trên vải ChemoMet. Bản thân Mastermet có tác dụng đánh bóng hóa học lên các vật liệu không chứa sắt còn các thành phần hóa chất thêm vào để tăng cường toàn bộ quy trình đánh bóng hóa học. Kết quả cho thấy ở hình 27-30. Toàn bộ phương pháp và các thông số chuẩn bị được cho ở bảng 4

Hình 23. Bề mặt sau khi hoàn thành 600(P1200) CarbiMet 2; 100x

Hình 24. Vị trí của các bump đồng nhìn qua lớp nhựa đúc

Hình 25. 6 mẫu bán hoàn thành trên đầu giữ lực đơn (trái); mài tự động bằng máy AutoMet/EcoMet 250

Hình 26. Hoàn thành bước kim cương 3µm trên vải Trident; 200x

Bảng 4. Quá trình chuẩn bị mối hàn dây bằng đồng

| Vật tư & linh kiện đúc mẫu nguội |

| EpoThin Epoxy & 32mm SamplKup |

| Thiết bị đánh bóng |

| Máy mài/ đánh bóng AutoMet/ EcoMet 250 và đầu giữ mẫu lực đơn 6x25mm, đĩa 10in |

| Bề mặt/ Hạt cắt | Đầu mài/ Đĩa (vòng/ phút) | Hướng mài | Lực (Lb) | Thời gian mỗi bước (phút) | Thời gian cho mỗi mẫu (phút) |

| 600 (P1200) grit CarbiMet 2 | 150 | NIL | NIL | 1 | 1 |

| TriDent 3μm MetaDi Diamond suspension | 60/150 | Comp | 5 | 5 | ~1 |

| 98ml MasterMet 0.06μm polishing suspension + 1ml hydrogen peraxide +1ml ammonia hydroxide solution | 60/150 | Comp | 2 | 2 | ~0.3 |

| Tổng thời gian | ~8 | ~2.5 | |||

Hình 27. Kết quả đánh bóng cuối cùng; 200x

Hình 28. Kết quả đánh bóng cuối

Hình 29. Hình ảnh SEM của bump đồng; tổng thể

Hình 30. Hình ảnh SEM của bump đồng; nhìn gần hơn

Kết luận

Nhìn lại các phương pháp trên, bước đầu tiên đòi hỏi kinh nghiệm thực tế để đạt được cần đạt trước khi phát triển lên một quy trình hoàn chỉnh. Nó cũng cần kinh nghiệm để quyết định kích cỡ hạt phù hợp cho giấy mài tùy thuộc vào loại và kích cỡ của mẫu và khoảng cách đến vị trí cần kiểm tra.

Nhìn chung, nếu khoảng cách cần đạt nhiều hơn 100µm; một bước giấy mài CarbiMet 2 320(P400) trong khoảng 2-3 phút là đủ để nhanh chóng đi đến điểm cần phân tích. Nếu khoảng cách cần đạt là nhỏ hơn 60µm, giấy mài CarbiMet 2 600(P1200) thật sự là lựa chọn an toàn cho dù khả năng màu của nó là tương đối thấp. Nếu khoảng cách cần đạt là thấp hơn khoảng đã đề cập, mục tiêu phải được tiếp cận cẩn thận để tránh mài quá mức. Nếu chi tiết bao gồm nhiều vật liệu giòn (như GaAs), giấy SiC mịn hơn sẽ là giải pháp để giảm các tác hại nghiêm trọng. Thường xuyên kiểm tra mẫu dưới kính hiển vi quang học mỗi 10s trong quá trình mài luôn là phương pháp an toàn.Sau bước thứ nhất, toàn bộ quy trình được thực hiện tự động. Nó sẽ đòi hỏi một vài thử nghiệm ban đầu để tìm được thông số chính xác, nhưng thật sự là kiểu lực đơn cho phép người thao tác dừng giai đoạn và kiểm tra mẫu và thực hiện quy trình đơn giản hơn. Sau khi xong một lần, quy trình sẽ dễ dàng được lặp lại. Kết quả là sẽ có thể tiết kiệm ít nhất 10 phút cho mỗi mẫu và thêm vào đó, chất lượng các mẫu sẽ đồng đều hơn, tiết kiệm chi phí.