GIẢI QUYẾT CÁC VẤN ĐỀ GẶP PHẢI TRONG QUÁ TRÌNH ĐÚC NÓNG

| Đối với nhựa nhiệt rắn (Epoxies, Diallyl Phthalates và Phenolics) | |||

| Lỗi gặp phải | Nguyên nhân chính | Giải pháp đề nghị | |

|

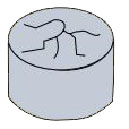

Các vết nứt hướng tâm | Diện tích mặt cắt ngang bề mặt mẫu quá lớn; mẫu có các góc cạnh sắc | Tăng kích thước khuôn; giảm kích cỡ mẫu, vát các góc cạnh của mẫu nếu có thể |

|

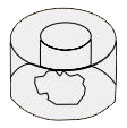

Xuất hiện các khe hở co ngót | Bề mặt của mẫu bị bẩn, mẫu được làm nguội nhanh sau quá trình nhựa hoá, dùng sai loại nhựa | Rửa sạch và sấy mẫu cẩn thận, sau khi nhựa hoá, làm nguội dưới áp suất đến nhiệt độ môi trường, sử dụng nhựa Epomet G hoặc Epomet F |

|

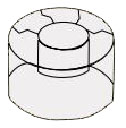

Các vết nứt vòng quanh | Nhựa chứa độ ẩm | Bảo quản nhựa thật khô, đóng kín thùng khi không sử dụng; sấy nhựa ở nhiệt độ 38-49 oC (100-120 oF) |

|

Khuôn nhựa sau khi đúc bị lồi, mềm | Thời gian đông rắn không thích hợp | Tăng thời gian đông rắn và lực ép |

|

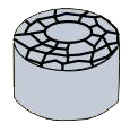

Khuôn nhựa sau khi đúc trông bị nứt mạng nhện và không liên kết | Thời gian gia nhiệt quá ngắn, nhiệt độ hoá nhựa quá thấp, áp lực đúc quá thấp | Tăng thời gian hoá nhựa, nhiệt độ và lực ép |

| Đối với nhựa nhiệt dẻo (Acrylics) | |||

| Lỗi gặp phải | Nguyên nhân chính | Giải pháp đề nghị | |

|

Bị hiện tượng bông trắng bên trong lõi khuôn nhựa sau khi đúc | Quá trình hoá nhựa của nhựa chưa hoàn tất, thời gian gia nhiệt chưa đủ | Sử dụng ít nhựa, tăng thời gian gia nhiệt và làm nguội, sử dụng quá trình giải nhiệt tuyến tính được kiểm soát. |

|

Bị co ngót như mạng nhện | Sự không đồng đều về ứng suất nội tại trong quá trình đẩy sản phẩm ra | Làm nguội vật đúc đến nhiệt độ thấp hơn trước khi đẩy sản phẩm ra;

sử dụng quá trình giải nhiệt tuyến tính được kiểm soát. |

|

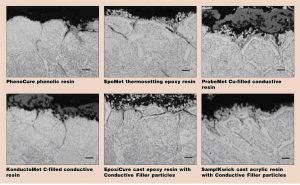

Ảnh hiển vi thể hiện bề mặt cắt của hợp kim thép 5130 đúc với các loại nhựa khác nhau cho các kết quả khác nhau về bảo toàn các cạnh mẫu. Các mẫu được mài với cùng một máy mài tương thích và cùng được tẩm thực với dung dịch 2% Nital. Độ phóng đại đến 20 µm. Kết quả tốt nhất thu được với nhựa EpoMet, ProbeMet và EpoxiCure với phụ gia đi kèm Conductive Filler.

HƯỚNG DẪN GIẢI QUYẾT CÁC VẤN ĐỀ VỀ NHỰA ĐÚC NGUỘI

| Mô tả | Nguyên nhân chính | Giải pháp đề nghị |

| Không đông rắn | Nhựa và chất đông rắn hết hạn sử dụng

Tỉ lệ sai |

Cân khối lượng nhựa và chất đông rắn; sau khi định lượng, gia nhiệt khuôn, dung dịch và mẫu đến 50 oC (120 oF) để tăng quá trình đông rắn; kiểm tra hạn sử dụng của nhựa và chất đông rắn |

| Đông rắn chậm | Pha trộn không hoàn toàn; sử dụng ít chất đông rắn; đông rắn ở nhiệt độ quá thấp | Khuấy đều cho đến khi hỗn hợp trong suốt; định lượng nhựa và chất đông rắn, đặt ở nơi ấm * |

| Đông rắn nhanh | Quá nhiều chất đông rắn; đông rắn ở nhiệt độ quá cao; kích thước thước khuôn quá lớn (lượng nhựa dư thừa) | Định lượng nhựa và chất đông rắn, trộn với lượng nhỏ hơn; tăng tuần hoàn không khí, đặt ở nơi mát |

| Bọt khí sọc lên | Sử dụng dư chất đông rắn; kích thước khuôn quá lớn (thừa lượng nhựa); sử dụng khuôn có tính dẫn nhiệt thấp | Tính toán lượng nhựa và chất đông rắn, tăng lưu lượng khí, dùng khuôn có tính dẫn nhiệt cao hơn |

| Vật đúc bị kẹt lại trên bề mặt khuôn | Không sử dụng dung dịch tách khuôn | Sử dụng dung dịch tách khuôn Silicon Mold Release hoặc Release Agent |

| Dung môi làm mềm | Chịu được dung môi kém, khuôn có thể chưa được đống rắn toàn bộ | Gia nhiệt khuôn, dung dịch và mẫu đến 50 oC (120 oF) để đông rắn |

| Co ngót nhiều | Quá trình đông rắn quá nhanh; quá nhiều chất đông rắn; sử dụng sai loại nhựa | Sử dụng nhựa epoxy thay vì acrylic; sử dụng nhựa epoxy đông rắn chậm; thêm phụ gia Flat Edge Filler (làm tăng khả năng bảo toàn biên mẫu); sử dụng đúng lượng nhựa và chất đông rắn |

| * Đặt trong buồng ở nhiệt độ 120 oF (50 oC) hơn 2 giờ sẽ đẩy nhanh quá trình đông rắn của nhựa epoxy | ||

* Yêu cầu hỗ trợ kỹ thuật hay thử mẫu vui lòng liên hệ

Email: inquiry@vnmicrostructure.com