Các khối mẫu chuẩn bị để cắt trong phạm vi phòng thí nghiệm được tách từ những mẫu lớn hơn sử dụng các phương pháp như khoan lấy lõi, niềng kẹp hoặc cưa tay, cắt bằng ngọn lửa hoặc các phương pháp tương tự. Tuy nhiên khi sử dụng các phương pháp này cần phòng ngừa những biến đổi của tổ chức tế vi trong thành phần mẫu. Phương pháp cắt bằng lưỡi cắt abrasive trong phòng thí nghiệm được đề nghị cho bề mặt cần thiết để đánh bóng. Đối với những vật liệu dễ vỡ, phải phay mẫu ở vị trí thích hợp thì quá trình cắt mới đạt yêu cầu

Đĩa cắt Abrasive

Máy cắt abrasive là thiết bị thường được sử dụng nhiều trong các phòng thí nghiệm phân tích kim tương. Các quá trình cắt bằng máy abrasive nên được thao tác ướt với dòng chất lỏng tản nhiệt cùng các phụ gia chống ăn mòn và bôi trơn. Quá trình cắt ướt sẽ cho bề mặt mịn và quan trọng hơn, sẽ ngăn chặn những biến đổi trên bề mặt mẫu do sự quá nhiệt sinh ra khi cắt. Đĩa cắt abrasive cần được chọn theo những hướng dẫn của nhà sản xuất. Mẫu phải được kẹp chặt, an toàn khi thao tác cắt và áp lực cắt cần được thiết lập cẩn thận để tránh làm gãy đĩa cắt. Một vài loại vật liệu, như CP (commercial purity) titanium, rất dễ bị hư hỏng với các thương tổn trong khi cắt.

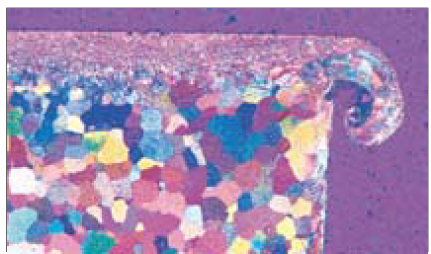

Tổn hại đến mẫu và hiện tượng ba via sau khi cắt một mẫu titanium CP sau khi tôi ram (mod. chất phản ứng Weck, độ phóng đại 100X, ánh sáng phân cực với sắc độ mạnh)

Tổn hại đến mẫu và hiện tượng ba via sau khi cắt một mẫu titanium CP sau khi tôi ram (mod. chất phản ứng Weck, độ phóng đại 100X, ánh sáng phân cực với sắc độ mạnh)

Các đĩa cắt gồm các phần tử hạt cắt, thường là hạt nhôm hoặc SiC (Silic Cacbua), với chất nền ở dạng vật liệu kết dính có thể là nhựa, cao su hoặc hỗn hợp của cả hai. Hạt nhôm oxit thích hợp khi dùng với các kim loại chứa sắt và SiC thích hợp hơn khi cắt các kim loại không chứa sắt và các khoáng vật. Các đĩa cắt có lực liên kết khác nhau được lựa chọn dựa trên sự phù hợp của chúng và loại hạt cắt tùy thuộc và vật liệu được cắt. Trong thực tế, khi độ cứng của vật liệu tăng lên, các hạt cắt sẽ bị mòn đi nhanh chóng, và lực liên kết phải bị phá vỡ để các hạt cắt còn sắc nhọn sẽ thay thế để tiếp tục thực hiện quá trình cắt hiệu quả. Do đó, các đĩa cắt này gọi là vật tư tiêu hao vì chúng sẽ bị mài mòn trong quá trình sử dụng. Nếu chúng không bị mài mòn với tốc độ thích hợp, các hạt bị mài mòn sẽ ma sát vào bề mặt cắt và gia tăng nhiệt độ, làm thay đổi cấu trúc tế vi thực sự. Nếu lượng nhiệt quá dư sẽ làm biến cứng hoặc biến mềm các hạt và thành phần, thay đổi các pha, và trường hợp nguy hại nhất sẽ gây cháy và làm chảy mẫu. Các vật liệu khác nhau sẽ có sự nhạy cảm khác nhau với vấn đề này. Nhưng sự cần thiết để cân bằng giữa tốc độ hư hỏng của đĩa cắt và độ cứng của mẫu cần cắt đã hình thành rất nhiều phương án khác nhau được liệt kê khi cắt các vật liệu khác nhau và kim loại với độ cứng khác nhau, như thép.

Kích cỡ của máy cắt ảnh hưởng đến đường kính đĩa. Sự tăng đường kính đĩa cho phép ta cắt các mẫu có kích thước lơn hơn, đồng thời độ dày của đĩa cũng tăng theo. Cũng như đối với một đường kính đĩa cho trước, ta sẽ có một khoảng những độ dày cho phép. Đĩa dày hơn thì sẽ bền hơn nhưng sẽ lấy đi nhiều vật liệu hơn khi cắt, điều này có hoặc không là vấn đề. Đĩa cắt dày sẽ gia tăng nhiều nhiệt hơn đĩa cắt mỏng khi cắt, các thông số khác không thay đổi. Do đó, khi yêu cầu độ sâu vết cắt nhỏ và hạn chế sự gia nhiệt hãy chọn bề dày đĩa cắt mỏng nhất cho phép với lực liên kết và hạt cắt phù hợp. Buehler’s AcuThin Cut-off Wheels đưa ra các loại đĩa cắt bề dày mỏng nhất cho quá trình cắt tinh xảo. Buehler cũng có những lưỡi cắt hạt kim cương với liên kết nhựa hoặc đĩa cắt Rimlock bằng kim loại kích thước 8-inch (203mm) đến 16-inch (406mm) đường kính. Đĩa cắt dùng liên kết nhựa thích hợp nhất khi dùng cắt các mẫu cac-bit gắn kết chặt. Rimlock và các đĩa cắt vành đề nghị các các mẫu đá và mẫu thạch học.

Trước đây, mẫu thiết kế cho máy cắt được sử dụng phổ biến nhất gọi là máy cắt nhát. Về cơ bản, lưỡi cắt được gắn vào một motor và người vận hành kéo một tay cầm để đẩy lưỡi dao xuống bề mặt làm việc. Do thiết kế, lưỡi cắt di chuyển qua một vòng cung khi nó được kéo xuống dưới. Để quá trình cắt hiệu quả, mẫu phải được định hướng để thu hẹp vùng tiếp xúc của mẫu và đĩa cắt. Quá trình trên dễ dàng với những chi tiết nhỏ những sẽ không khả thi khi định hướng những chi tiết lớn để cắt tối ưu. Khi dùng đĩa cắt tròn để cắt các thanh ống tròn thì với cơ chế cắt này, vùng tiếp xúc ban đầu sẽ là rất nhỏ. Trong quá trình cắt, vết cắt mở rộng dần ra đến khi đạt được đường kính cực đại, sau đó vùng diện tích sẽ giảm dần cùng với sự kết thúc dần quá trình cắt. Nếu áp lực của đĩa cắt lên mẫu không hợp lý thì nhiệt gia tăng khi cắt có thể sẽ không được giải bằng chất tản nhiệt, làm biến dạng mẫu, thay đổi pha và có thể gây chất, làm chảy mẫu.

Máy cắt nhát có thể cài đặt ở chế độ nhả nhịp khi đặt lực cắt, đĩa cắt sẽ đi vào mẫu và bị hãm lại theo từng nhịp. Sự nhả nhịp sẽ làm cho đĩa cắt bị xốc và làm rơi các hạt cắt đã mòn hoặc còn sắc nhọn cũng như để lộ ra các hạt cắt còn mới. Cùng với sự hiệu quả hơn khi cắt, thời gian cắt và khả năng mài mòn đĩa cắt cũng tăng theo. Đối với các mẫu nhỏ, cắt theo trục Y có thể cung cấp thời gian cắt nhanh hơn.

Quá trình cắt tối ưu, với tổn thương ít nhất đến mẫu, sẽ đạt được khi giữ áp lực không đổi lên các phần tử hạt cắt trên đĩa và thấp nhất có thể bằng cách giữ cho vùng diện tích tiếp xúc bề mặt cắt và đĩa cắt nhỏ và không đổi. Đây gọi là phương pháp tổi thiểu vùng tiếp xúc cắt (MACC method)

Một lựa chọn khác cho phương pháp MACC là cơ chế cắt tịnh tiến và gia tốc. Từng lớp vật liệu được lấy đi bằng chuyển động đĩa cắt hoặc bộ phận làm việc vuông góc với hướng cắt. Sau đó, đĩa cắt sẽ quay lại nơi bắt đầu và được đưa xuống một độ sâu tăng lên nhất định và tiếp tục di chuyển cắt lớp vật liệu khác. Trong phương pháp này, đĩa cắt phải di chuyển đến hết vết cắt và quay trở lại ở đầu vết cắt, di chuyển hướng xuống một đoạn tăng dần sau mỗi chu kỳ. Do đó, thời gian cắt sẽ tăng. Chiều dài cắt của đĩa phải lớn hơn bề rộng mẫu, máy cắt phải được lập trình cho từng kích thước chi tiết cần cắt.

Máy cắt quỹ đạo, kết hợp các ưu điểm của các cơ chế cắt nhát, dao động, tịnh tiến và gia tốc, giảm thiểu thời gian cắt. Khi đĩa cắt đi vào mẫu, trục gá giữ đĩa cắt cũng tự chuyển động quay theo hình eclipse trên mặt phẳng trùng với đĩa cho phép cắt một lớp nhỏ vật liệu trên mẫu. Nhưng thời gian không bị lãng phí, giống như máy cắt tịnh tiến & gia tốc, đĩa cắt sẽ quay về phía ban đầu, sẵn sàng để cắt tiếp. Với quỹ đạo ellipse và khống chế độ ăn vào của đĩa cắt, điều kiện về giảm thiểu vùng diện tích tiếp xúc đã đạt được, không phân biệt kích thước mẫu làm việc. Không yêu cầu phần mềm chuyên dụng. Quy trình cắt quỹ đạo được áp dụng cho dòng máy Delta của Buehler. Ngoài ra còn chế độ Smartcut, sẽ cảm biến sự quá tải của motor trong khi cắt và tự động giảm tốc độ ăn vào mẫu của đĩa cắt và đưa về tốc độ an toàn ban đầu.

Đề xuất đĩa cắt Abrasive của Buehler

| Đường kính có sẵn | ||||

| Sử dụng được khuyến nghị | Liên kết | Hạt cắt | (Inches) | (mm) |

| Đĩa cắt sử dụng chung | ||||

|

Vật liệu sắt >HRC60 |

Nhựa cao su |

Al2O3 | 9, 10, 12,

14, 16, 18 |

229, 254, 305,

356, 406, 457 |

|

Sắt HRC50-60 |

Nhựa cao su |

Al2O3 | 9, 10, 12,

14, 16, 18 |

229, 254, 305,

356, 406, 457 |

|

Sắt HRC35-50 |

Nhựa cao su |

Al2O3 | 9, 10, 12,

14, 16, 18 |

229, 254, 305,

356, 406, 457 |

|

Sắt HRC15-35 |

Cao su |

Al2O3 | 9, 10, 12,

14, 16, 18 |

229, 254, 305,

356, 406, 457 |

|

Vật liệu dẻo, Ti & hợp kim Ti, Zr & hợp kim Zr |

Cao su |

SiC |

9, 10, 12,

14, 16, 18 |

229, 254, 305,

356, 406, 457 |

|

Vật liệu màu (Al, Cu, Brass) |

Cao su |

SiC |

9, 10,

14, 18 |

229, 254, 356, 457 |

|

Hợp kim chịu nhiệt cao |

Cao su |

Al2O3 |

10, 12, 14, 16, 18 |

254, 305, 356,

406, 457 |

| Đĩa cắt mỏng để giảm thiểu biến dạng cắt và mất mát vật liệu | ||||

| Sử dụng chung, < 45RC | Cao su | Al2O3 | 9, 10* | 229, 254*, 305 |

|

Vật liệu sắt, > 45RC |

Cao su |

Al2O3 |

9, 10 |

229,

254 |

| *Liên kết nhựa cao su

Tham khảo Hướng dẫn dành cho khách hàng của Buehler để biết thông tin đặt hàng và kích thước chính xác của kích thước trục, đường kính ngoài và độ dày của Đĩa cắt Buehler AbrasiMet, AbrasiMatic ,Delta và AcuThin |

||||