Giới thiệu

Mục đích chính của việc đúc các mẫu kim loại là để thuận tiện trong việc xử lý các mẫu có hình dạng hoặc kích thước khó trong các bước chuẩn bị và kiểm tra kim loại tiếp theo. Mục đích thứ yếu là để bảo toàn và giữ gìn các cạnh biên ngoài hoặc các khuyết tật bề mặt trong quá trình chuẩn bị kim loại. Phương pháp đúc không được gây tổn hại đến vi cấu trúc của mẫu thử. Áp suất và nhiệt độ là những nguồn có khả năng gây ra các tác động có hại nhất.

Nhựa phenolic đã được đưa vào luyện kim từ năm 1928 để bọc mẫu vật bằng cách đúc ép nóng. Trước thời điểm đó, các mẫu được chuẩn bị không đúc hoặc đúc trong bột lưu huỳnh, sáp hoặc hợp kim có điểm nóng chảy thấp, chẳng hạn như kim loại Wood’s. Những “hợp chất đúc” này không phải là không có vấn đề. Việc dùng các polyme là một cải tiến lớn so với các phương pháp này. Sau đó, nhiều polyme đã được đánh giá để sử dụng làm hợp chất đúc khi chúng được đưa ra thị trường. Sự phát triển của các loại nhựa có thể đúc được vào những năm 1950 đã bổ sung thêm các loại nhựa mới vào rương công cụ của nhà luyện kim. Sự đơn giản của việc đúc mà không cần sử dụng máy ép và nhiệt độ đông rắn thấp của chúng đã làm cho nhựa đúc trở thành một lựa chọn thay thế hấp dẫn.

Kẹp mẫu

Kẹp đã được sử dụng trong nhiều năm để đúc các mặt cắt ngang của các mẫu thử dạng tấm mỏng. Một số mẫu có thể được kẹp thuận tiện ở dạng bánh sandwich, đây là một phương pháp nhanh chóng, thuận tiện để đúc các mẫu tấm mỏng.

Khi được thực hiện đúng cách, khả năng giữ cạnh là tuyệt vời và không xảy ra hiện tượng rò rỉ chất lỏng từ các kẽ hở giữa các mẫu vật. Các cạnh bên ngoài của kẹp phải được làm vát để tránh làm rách vải đánh bóng. Nếu kẹp được sử dụng không đúng cách dẫn đến tồn tại khoảng trống giữa các mẫu, chất lỏng và hạt mài có thể bị mắc kẹt và sẽ thấm ra các cạnh bị che khuất và có thể gây nhiễm bẩn chéo. Vấn đề này có thể được giảm thiểu bằng cách kẹp thật chặt, sử dụng miếng đệm nhựa giữa các mẫu thử hoặc bằng cách phủ epoxy lên bề mặt mẫu thử trước khi kẹp.

Đúc nóng

Phương pháp đúc kim loại phổ biến nhất sử dụng áp suất và nhiệt để bao bọc mẫu bằng vật liệu đúc là nhựa nhiệt rắn hoặc nhựa nhiệt dẻo. Các hợp chất nhiệt rắn phổ biến bao gồm phenolic (PhenoCure), diallyl phthalate và epoxy (EpoMet) trong khi metyl metacryit (TransOptic) là hợp chất đúc nhựa nhiệt dẻo được sử dụng phổ biến nhất. Bảng 2.1 liệt kê các đặc điểm của các hợp chất đúc nóng.

Cả vật liệu nhựa nhiệt rắn và nhựa nhiệt dẻo đều cần nhiệt và áp suất trong chu trình đúc; nhưng, sau khi đông rắn, các mẫu làm bằng hợp chất nhựa nhiệt dẻo phải được làm mát dưới áp suất đến nhiệt độ ít nhất là 158°F [70°C] trong khi các mẫu làm bằng vật liệu nhựa nhiệt rắn có thể bị đẩy ra khỏi khuôn ở nhiệt độ đúc tối đa. Tuy nhiên, làm mát các hợp chất nhựa nhiệt rắn dưới áp suất đến gần nhiệt độ xung quanh trước khi đẩy ra sẽ làm giảm đáng kể sự hình thành khe co ngót.

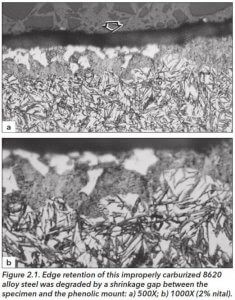

Không bao giờ làm nguội nhanh mẫu nhựa nhiệt rắn bằng nước sau khi đẩy nóng ra khỏi nhiệt độ đúc. Điều này làm cho kim loại bị tách ra khỏi hợp chất đúc tạo ra các khoảng trống co ngót làm cho khả năng giữ cạnh kém, xem Hình 2.1, do tốc độ co nhiệt khác nhau.

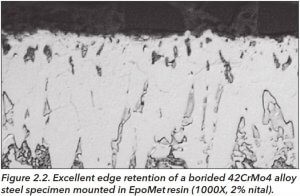

EpoMet, một loại epoxy nhiệt rắn, mang lại khả năng giữ cạnh tốt nhất trong số các hợp chất này Hình 2.2, và hầu như không bị ảnh hưởng bởi chất tẩm thực nóng hoặc sôi trong khi phenolic bị hư hỏng nặng.

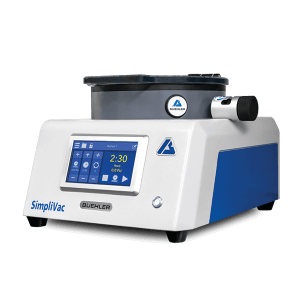

Máy đúc nóng khác nhau từ các giắc cắm đơn giản trong phòng thí nghiệm với bộ gia nhiệt và cụm khuôn cho đến các thiết bị hoàn toàn tự động bao gồm hệ thống làm mát thông minh SmartCool kết thúc quy trình ngay khi mẫu an toàn để xử lý, như trong hình bên dưới.

Một lợi thế của mẫu đúc nóng là sản xuất mẫu đúc có kích thước và hình dạng thuận tiện, có thể biết trước được. Hơn nữa, thông tin của mẫu có thể được khắc ở mặt sau – điều này luôn khó khăn hơn với các mẫu vật không được đúc. Đánh bóng bằng tay hoặc thủ công được đơn giản hóa vì mẫu vật dễ cầm.

Ngoài ra, việc đặt một số mẫu được đúc vào đĩa giữ mẫu để mài và đánh bóng bán tự động hoặc hoàn toàn tự động dễ dàng hơn với mẫu đúc tiêu chuẩn so với mẫu không được đúc. Các mẫu được đúc dễ dàng mài/đánh bóng bề mặt hơn so với các mẫu không được đúc.

Đúc nguội

Hầu hết các hệ thống đúc nguội có thể đúc mà không yêu cầu áp suất cũng như nhiệt độ bên ngoài và được khuyến nghị để đúc các mẫu thử nhạy cảm với nhiệt hoặc áp suất. Hệ acrylic, chẳng hạn như VariDur và SamplKwick, là hệ nhựa đúc được sử dụng rộng rãi nhất do chi phí thấp và thời gian đông rắn ngắn. Tuy nhiên, co ngót có thể là một vấn đề với acrylic. Hệ epoxy, mặc dù đắt hơn acrylic, nhưng thường được sử dụng vì epoxy sẽ bám dính rất tốt vào mẫu vật, có độ co ngót thấp và có thể bị hút vào các vết nứt và lỗ rỗng, đặc biệt nếu sử dụng buồng hút chân không, như trong bên trên, và epoxy có độ nhớt thấp, chẳng hạn như EpoThin 2, được sử dụng.

Epoxy rất thích hợp để dán các mẫu bở hoặc dễ vỡ và các mẫu bị ăn mòn hoặc oxy hóa. Thuốc màu hoặc chất huỳnh quang có thể được thêm vào epoxy để nghiên cứu các mẫu vật xốp chẳng hạn như mẫu vật phủ phun nhiệt. Hầu hết epoxy được đông rắn ở nhiệt độ phòng và thời gian đông rắn có thể thay đổi từ 1 đến 9 giờ. Một số có thể được sấy ở nhiệt độ hơi cao sẽ đông rắn trong thời gian ngắn hơn, miễn là nhiệt độ cao hơn không ảnh hưởng xấu đến mẫu vật. Bảng 2.1 dưới đây liệt kê các đặc điểm của hệ thống nhựa đúc nguội.

Hệ epoxy có khả năng giữ cạnh tốt hơn so với hệ acrylic, chủ yếu là do độ bám dính của epoxy với mẫu thử tốt hơn và độ co ngót của chúng thấp hơn. Acrylic thường không dính vào mẫu vật và đôi khi tạo ra khe hở giữa mẫu vật và nhựa, với VariDur 3003 là ngoại lệ. Khi có khe co ngót, khả năng giữ cạnh thường kém. Để cải thiện khả năng giữ cạnh với mẫu đúc, mẫu thử có thể được mạ bằng niken hóa học, hoặc có thể thêm các hạt chất độn Flat Edge vào nhựa đúc. Để có được tính dẫn điện, các hạt chất độn dẫn điện có thể được thêm vào nhựa đúc, mặc dù độ nhớt tăng lên.

Khi chuẩn bị một mẫu nhựa đúc, đặc biệt là nhựa epoxy bằng phương pháp thủ công, nhà kim tương học sẽ quan sát thấy sức căng bề mặt giữa mẫu đúc và bề mặt làm việc cao hơn nhiều so với mẫu đúc nóng. Điều này có thể làm cho việc giữ mẫu trở nên khó khăn hơn. Nếu sử dụng các thiết bị tự động, nhà kim tương có thể nghe thấy tiếng “lạch cạch” hoặc tiếng ồn trong quá trình mài thô do sức căng bề mặt lớn hơn. Có thể giảm hoặc dừng tiếng kêu bằng cách chuyển sang chế độ ngược chiều (đầu và bàn mài quay ngược chiều nhau).

Acrylic và một số epoxy tạo ra nhiệt đáng kể trong quá trình đông rắn và điều này có thể bị ảnh hưởng mạnh bởi kỹ thuật đúc được sử dụng. Nelson đã đo sự tỏa nhiệt được tạo ra bằng cách phản ứng trùng hợp một hệ thống acrylic bằng hai quy trình: một khuôn thủy tinh trên một tấm thủy tinh (cách nhiệt) và một khuôn nhôm trên một tấm nhôm (dẫn nhiệt).

Phản ứng trùng hợp tạo ra nhiệt độ tỏa nhiệt tối đa là 270°F [132°C] khi sử dụng phương pháp cách nhiệt nhưng chỉ đạt 108°F [42°C] khi sử dụng phương pháp dẫn nhiệt. Lưu ý rằng nhiệt độ 270°F [132°C] không thấp hơn nhiều so với nhiệt độ 302°F [150°C] được sử dụng trong đúc nóng. Nelson cũng đo sự tỏa nhiệt được tạo ra khi một hệ thống epoxy được đông rắn bằng vòng phenolic được đặt trên đế bìa cứng. Mặc dù đây là một phương pháp cách nhiệt, nhưng nhiệt độ tối đa trong quá trình trùng hợp chỉ là 45°F [7°C], một cải tiến lớn so với acrylic.

Công việc của Nelson áp dụng cho các loại nhựa acrylic và epoxy cụ thể được tạo khuôn theo các điều kiện cụ thể. Mặc dù epoxy mà ông sử dụng có tỏa nhiệt thấp, nhưng điều này không có nghĩa là tất cả các hệ epoxy sẽ tỏa nhiệt thấp như vậy trong quá trình trùng hợp. Các hệ epoxy đông rắn trong thời gian ngắn sẽ tỏa nhiệt cao hơn nhiều, thậm chí có thể vượt xa hệ acrylic. Ngoài tốc độ đông rắn của hệ epoxy, các yếu tố khác cũng ảnh hưởng đến cường độ tỏa nhiệt trong quá trình trùng hợp. Khối lượng epoxy trong khuôn đúc càng nhiều thì nó đông rắn càng nhanh và tỏa nhiệt càng lớn. Thật vậy, các mẫu đúc rất lớn có thể tạo ra đủ nhiệt để làm vết nứt rộng. Làm nóng nhựa cũng làm cho nó ít nhớt hơn và tăng tốc độ đông rắn, đồng thời tạo ra nhiều nhiệt hơn trong quá trình trùng hợp. Vật liệu khuôn cũng có thể ảnh hưởng đến thời gian và nhiệt độ đông rắn.

Hình 2.5 Ví dụ a: khả năng hiển thị cạnh kém do thiếu độ tương phản giữa lớp mạ niken bảo vệ và bề mặt thấm nitơ trong dung dịch muối (mũi tên) của thép cacbon free-machining 1215; và b: độ tương phản và khả năng hiển thị tốt giữa nhựa EpoMet và bề mặt thấm nitơ (mũi tên) cộng với khả năng giữ cạnh tuyệt vời (1000X 2% nital).

Ví dụ, EpoxiCure 2 đông rắn nhanh nhất trong khuôn nhựa SamplKup, chậm hơn khi sử dụng vòng và chậm hơn nữa trong khuôn đúc EPDM tái sử dụng. Do đó, nhiệt lượng tỏa ra sẽ lớn hơn khi sử dụng khuôn loại SamplKup và thấp nhất khi sử dụng khuôn EPDM. Tất cả các yếu tố này phải được xem xét nếu tỏa nhiệt phải được giảm thiểu.

Bảo toàn cạnh

Bảo toàn cạnh là một vấn đề trong chuẩn bị mẫu lâu đời và nhiều “thủ thuật” đã được khuyến nghị (hầu hết liên quan đến việc đúc, nhưng có một số liên quan đến việc mài và đánh bóng) để tăng độ phẳng của cạnh. Các phương pháp này bao gồm việc sử dụng vật liệu hỗ trợ trong mẫu đúc, phủ lớp phủ lên bề mặt trước khi đúc hoặc bổ sung vật liệu độn vào hệ thống nhựa đúc. Mạ kim loại tương thích trên bề mặt cần bảo vệ (mạ niken hóa học đã được sử dụng rộng rãi) thường được coi là quy trình hiệu quả nhất. Tuy nhiên, độ tương phản của hình ảnh tại giao diện giữa mẫu vật và niken hóa học có thể không đủ để đánh giá chắc chắn.

Hình 2.5 cho thấy bề mặt của một mẫu thép cacbon free-machining 1215 đã được thấm nitơ trong dung dịch muối. Một mẫu được mạ niken điện phân; cả hai đều được đúc bằng EpoMet G. Thật khó để biết lớp thấm nitơ dừng lại ở đâu đối với mẫu vật được mạ, Hình 2.5a, thể hiện độ tương phản hình ảnh kém giữa niken và bề mặt thấm nitơ. Đây không phải là vấn đề đối với mẫu không mạ, Hình 2.5b.

Sự ra đời của công nghệ mới đã làm giảm đáng kể các vấn đề bảo toàn cạnh. Các khoảng trống hình thành giữa mẫu vật và nhựa đúc là nguyên nhân chính gây ra hiện tượng làm tròn cạnh, như thể hiện trong Hình 2.1. Nhuốm màu ở các khe co ngót cũng có thể là một vấn đề, như minh họa trong Hình 2.6.

Sử dụng thiết bị mài/đánh bóng bán tự động và tự động, thay vì chuẩn bị thủ công, làm tăng độ phẳng bề mặt và khả năng giữ cạnh. Tuy nhiên, để đạt được kết quả tốt nhất, vị trí của đĩa giữ mẫu, so với đĩa mài, phải được điều chỉnh sao cho cạnh ngoài của đĩa giữ mẫu quay ra mép ngoài so với của bề mặt trên đĩa mài trong quá trình mài và đánh bóng, đặc biệt đối với các đĩa mài có đường kính 8 inch [203mm]. Việc sử dụng các bề mặt cứng hơn, dệt hoặc không dệt, không có tuyết để đánh bóng bằng dung dịch mài kim cương (chứ không phải các loại vải mềm hơn như vải bạt, len và nỉ) để duy trì độ phẳng. Đánh bóng lần cuối bằng vải dệt tuyết ít trong thời gian ngắn sẽ ít bị bo tròn cạnh so với việc sử dụng vải mềm, dệt tuyết nhiều.

Các quy trình này sẽ tạo ra khả năng giữ cạnh tốt hơn với tất cả các hợp chất đúc nhiệt dẻo và nhiệt rắn. Tuy nhiên, vẫn có sự khác biệt giữa các vật liệu polyme được sử dụng để đúc. Các hợp chất nhiệt rắn cung cấp khả năng giữ cạnh tốt hơn các hợp chất nhiệt dẻo.

Trong số các hợp chất nhiệt rắn, diallyl phthalate cung cấp một chút cải tiến so với các hợp chất phenolic ít tốn kém hơn. Kết quả tốt nhất thu được với EpoMet G hoặc EpoMet F, một hợp chất nhiệt rắn gốc epoxy có chứa vật liệu độn.

Để so sánh, Hình 2.7 cho thấy ảnh vi mô của mẫu vật 1215 thấm nitơ được đúc trong phenolic (Hình 2.7a) và trong metyl metacryit (Hình 2.7b), ở 1000X. Các mẫu thử này đã được chuẩn bị trong cùng một đĩa giữ mẫu như trong Hình 2.5, nhưng không có mẫu nào hiển thị khả năng giữ cạnh chấp nhận được ở 1000X. Hình 2.8 cho thấy các ví dụ về khả năng giữ cạnh hoàn hảo, cũng như được minh họa trong Hình 2.5.

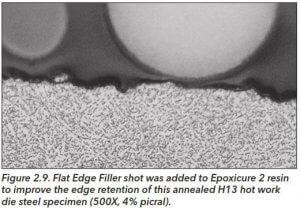

Các khối cầu oxit nhôm rất mịn đã được thêm vào hệ epoxy đúc nguội để cải thiện khả năng giữ cạnh, nhưng đây thực sự không phải là một giải pháp thỏa đáng vì các hạt cực kỳ cứng (~2000 HV) và các đặc tính mài-đánh bóng của chúng không tương thích nếu các kim loại mềm hơn được đặt bên trong mẫu đúc. Tuy nhiên, việc sử dụng các hạt gốm mềm (~775 HV) có các đặc tính mài/đánh bóng tương thích với các mẫu kim loại được đặt trong mẫu đúc là rất tốt.

Hình 2.9 cho thấy một ví dụ về khả năng giữ cạnh với hạt gốm mềm Flat Edge Filler trong hệ epoxy.

Sau đây là các nguyên tắc chung để đạt được khả năng bảo toàn cạnh tốt nhất có thể. Tất cả những yếu tố này góp phần vào thành công chung, mặc dù một số yếu tố quan trọng hơn những yếu tố khác.

- Các mẫu được đúc đúng cách mang lại khả năng giữ cạnh tốt hơn so với các mẫu không được đúc, vì khó bị bo tròn, và để ngăn chặn các cạnh tự do. Mẫu đúc nóng mang lại khả năng bảo quản cạnh tốt hơn so với mẫu đúc nguội.

- Mạ Nickel điện phân hoặc hóa học của bề mặt quan tâm cung cấp khả năng giữ cạnh tuyệt vời. Nếu mẫu đúc nóng được làm mát quá nhanh sau khi đông rắn, lớp mạ có thể bị kéo ra khỏi mẫu để lại một khe hở. Khi điều này xảy ra, lớp mạ không có tác dụng giữ cạnh.

- Các hợp chất đúc nóng nhiệt dẻo kém hiệu quả hơn các hợp chất nhiệt rắn. Hợp chất nhiệt rắn tốt nhất để giữ cạnh là EpoMet G, một loại nhựa gốc epoxy chứa vật liệu độn cứng.

- Không bao giờ đẩy mẫu đúc nóng nhiệt rắn ra sau khi đông rắn và làm nguội nó nhanh về môi trường xung quanh (ví dụ: bằng cách làm nguội nó trong nước) vì khe hở sẽ hình thành giữa mẫu thử và nhựa đúc do sự khác biệt về tốc độ co nhiệt. Máy đúc nóng hoàn toàn tự động làm mát mẫu đã đúc đến gần nhiệt độ môi trường xung quanh dưới áp suất và điều này giảm thiểu đáng kể sự hình thành khe hở do co ngót.

- Thiết bị mài-đánh bóng tự động tạo ra mẫu phẳng hơn so với chuẩn bị thủ công.

- Sử dụng chế độ lực trung tâm với máy mài-đánh bóng tự động sẽ mang lại độ phẳng tốt hơn so với chế độ lực đơn.

- Định hướng vị trí của đĩa giữ mẫu có đường kính nhỏ hơn sao cho khi nó quay, phía ngoài cùng của nó chồng lên một chút phần mép ngoài của đĩa mài có đường kính lớn hơn.

- Sử dụng giấy mài SiC mặt sau có PSA (nếu SiC được sử dụng), thay vì giấy có mặt sau trơn đặt trên đĩa mài và sử dụng vòng giữ giấy, và vải đánh bóng từ tính hoặc có mặt sau PSA thay vì vải kéo căng.

- Đĩa mài kim cương Apex DGD và UltraPrep tạo ra bề mặt phẳng tuyệt vời cho nhiều loại vật liệu.

- Sử dụng các loại vải không có tuyết, cứng để đánh bóng thô (cho đến bước đánh bóng cuối cùng), chẳng hạn như vải TexMet C, UltraPol hoặc UltraPad và đánh bóng mịn, chẳng hạn như vải TriDent. Sử dụng một miếng vải mỏng hoặc vải có độ ẩm thấp đến trung bình, tùy thuộc vào vật liệu được chuẩn bị, cho bước cuối cùng và giữ thời gian đánh bóng ngắn.

- Đĩa mài cứng, chẳng hạn như đĩa Apex Hercules H và S, tạo ra độ phẳng và khả năng giữ cạnh tuyệt vời và nên được sử dụng bất cứ khi nào có thể.

Gợi ý hữu ích cho việc đúc

Epoxy là loại nhựa duy nhất sẽ bám dính vật lý vào mẫu vật. Nếu độ nhớt của nó thấp, epoxy có thể bị hút vào các lỗ rỗng và vết nứt bằng cách hút chân không. Acrylic không lý tưởng cho việc hút chân không do thời gian đông rắn ngắn và thường có độ nhớt cao.

Nhựa đúc rất nhạy cảm với thời hạn sử dụng. Bạn nên ghi ngày tháng cho các thùng chứa của mình khi bạn nhận được chúng.

Thông tin thêm vui lòng liên lạc

Email: inquiry@vnmicrostructure.com