Cắt tế vi tự động: Một Sự Lựa Chọn Kinh Tế

Giới thiệu

Cắt tế vi đã trở thành một yêu cầu tiêu chuẩn để đảm bảo chất lượng hệ thống bo mạch điện tử – bảng mạch in (PWB) do PWB có khả năng chứa các khuyết tật dưới bề mặt và bị khuất, và để kiểm soát quá trình sản xuất. Trong những năm gần đây, nhiều khách hàng bắt đầu yêu cầu các nhà cung cấp có chứng nhận thực hiện lấy mẫu thống kê các sản phẩm của họ. Bắt đầu từ bài toán giảm chi phí, dần dần các nhà cung cấp đã quan tâm hơn đến vấn đề này. Tuy nhiên, nhiều nhà sản xuất PWB vẫn chưa sẵn sàng cho sự thay đổi này. Họ vẫn thực hiện quá trình cắt tế vi thủ công, ít có trang thiết bị để đáp ứng được nhu cầu lấy mẫu thử của khách hàng. Thông thường, một khoản đầu tư nhỏ vào các thiết bị cắt tế vi tự động là đã đủ, nhưng các nhà sản xuất lại không cân nhắn khoản đầu tư này. Ngoài ra, nhiều người sợ rằng tự động hóa sẽ dẫn đến việc mất một số vị trí việc làm. Trong khi sự thật là tự động hóa sẽ giải phóng một lượng đáng kể thời gian cho người lao động để tập trung vào những vấn đề khác, nó không làm mất chức năng của những người vận hành. Bài viết này cung cấp một cái nhìn ở vận hành cắt tế vi bằng tay và vận hành tự động của PWB, với mục đích chứng minh lợi ích về mặt thời gian và chi phí của việc tự động hóa.

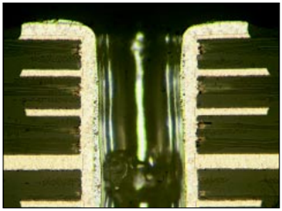

Hình 1: Hình ảnh mặt cắt của một PWB tại trung tâm một lỗ mạ xuyên suốt

Cắt tế vi là gì?

Cắt tế vi là một kỹ thuật phân tách cấu trúc được dùng để đánh giá chất lượng PWB bằng cách đưa ra hình ảnh mặt cắt của vi cấu trúc tại một vị trí xác định. Mặt phẳng này thường được đặt tại tâm của các lỗ mạ, hoặc đi qua viền lỗ. (Hình 1). Do tính chất gây phá hủy, các mẫu thí nghiệm thường được sử dụng cho quá trình này. Các mẫu thí nghiệm tiêu chuẩn thường được lấy từ các vùng không sử dụng trên các tấm sản xuất. Dĩ nhiên, các mẫu này cũng được tạo ra dưới cùng một quy trình sản xuất, do đó, chúng trở thành đại diện về mặt thống kê cho toàn bộ lô sản phẩm.

Lấy mẫu thí nghiệm từ lô sản phẩm có thể được thực hiện bằng một số cách. Một trong những phương pháp phổ biến là đục và dập lấy mẫu. Phương pháp này sử dụng một lực tách để lấy các mẫu thí nghiệm khỏi vật liệu xung quanh. Đối với tấm tương đối mỏng, phương pháp này giúp tiết kiệm thời gian, tối thiểu các biến dạng, bảo toàn sự toàn vẹn của mẫu thí nghiệm. Đối với các tấm dày hơn, cần một lưỡi cắt kim cương như ISOMET ®1000, với bàn cắt đặc biệt thì có thể tách lấy mẫu và ít gây biến dạng. (Xem hình 2)

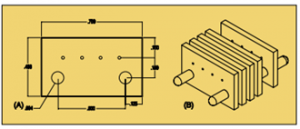

Hình 2: Máy cắt chính xác ISOMET 1000 với bàn cắt thiết kế đặc biệt cho quá trình cắt PWB đạt hiệu quả cao

Bước đầu tiên trong cắt tế vi là bao bọc các mẫu thí nghiệm trong một lớp nhựa bảo vệ. Vật liệu nhựa này rất quan trọng vì nó bảo vệ các cấu trúc hàn và mạ phủ trong quá trình chuẩn bị tại mặt cắt ngang. Đối với năng suất chuẩn bị từ trung bình đến cao, các nhựa acrylic thường được sử dụng vì khả năng đông rắn nhanh chóng. Sau khi đúc, các mẫu được mài phẳng và được đánh bóng đến đường tâm của lỗ mạ. Mặt cắt ngang trong vùng lân cận gần đường tâm các lỗ là rất quan trọng, nó cho phép đo chiều dày mạ một cách chính xác.

Yêu cầu của quá trình cắt tế vi

Cắt tế vi một mẫu thí nghiệm thường có hai yêu cầu:

(1) Yêu cầu đầu tiên là kết quả bề mặt sau chuẩn bị hoàn chỉnh phải mô tả cấu trúc thực sự của mẫu. Nghĩa là bước mài và đánh bóng phải tuân thủ theo quy trình hợp lý để biến dạng tạo ra trong mỗi bước sẽ được giảm triệt để trong các bước tiếp theo, cho đến khi hầu như không còn biến dạng.

(2) Yêu cầu thứ hai là phải giảm tối thiểu lỗi định hướng mẫu. Lỗi định hướng mẫu xảy ra qua hai hình thức: lỗi nghiêng và lỗi phẳng.

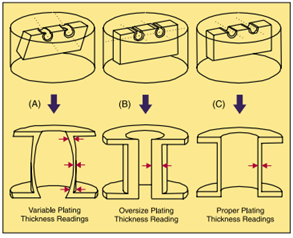

Hình 3: Mô hình A mô tả mẫu bị nghiên. Độ dày lớp mạ xuất hiện khác nhau. Hình B thể hiện việc chọn sai mặt phẳng. Bề dày mạ phủ bị quá cỡ. Hình C là hình ảnh đúng thu được khi chuẩn bị mẫu tốt.

• Lỗi nghiêng là lỗi khi tạo một mặt cắt ngang không song song với đường tâm của các lỗ. Kết quả là có sự thay đổi bề dày lớp mạ dọc theo các lỗ, và có thể là ở một đầu kia không còn lớp mạ nữa.

• Lỗi phẳng là lỗi khi tạo một mặt cắt ngang trong khoảng kích thước ± 10% đường kính lỗ từ đường tâm các lỗ hoặc thông qua đó. Điều này gây ra sự sai lệch của độ dày lớp mạ thực tế, như minh họa trong Hình 3. Độ dày lớp mạ xuất hiện bị phóng đại lên tỉ lệ với độ dịch chuyển của mặt phẳng cắt so với đường tâm của lỗ. Bây giờ chúng ta xem xét các lựa chọn khác nhau để tạo cắt tế vi về số lượng.

• Lỗi nghiêng là lỗi khi tạo một mặt cắt ngang không song song với đường tâm của các lỗ. Kết quả là có sự thay đổi bề dày lớp mạ dọc theo các lỗ, và có thể là ở một đầu kia không còn lớp mạ nữa.

• Lỗi phẳng là lỗi khi tạo một mặt cắt ngang trong khoảng kích thước ± 10% đường kính lỗ từ đường tâm các lỗ hoặc thông qua đó. Điều này gây ra sự sai lệch của độ dày lớp mạ thực tế, như minh họa trong Hình 3. Độ dày lớp mạ xuất hiện bị phóng đại lên tỉ lệ với độ dịch chuyển của mặt phẳng cắt so với đường tâm của lỗ. Bây giờ chúng ta xem xét các lựa chọn khác nhau để tạo cắt tế vi về số lượng.

|

Hình 5 |

|

|

| Hình 4 |

Bằng việc gắn chặt các mẫu thí nghiệm được chuẩn hóa với nhau, có thể để cho các lỗ của mỗi mẫu thí nghiệm trong cùng mặt phẳng. Các mẫu thí nghiệm đã được định hướng cơ bản sau đó được đúc trong nhựa bảo vệ, trực tiếp trong vùng làm việc của PC-MET JR. Bằng phương pháp này, các mẫu thí nghiệm và đường tâm của các lỗ được giữ chặt qua các đồ gá kẹp trong toàn bộ phần còn lại của quá trình chuẩn bị. Hệ thống có chế độ tinh tỉnh nhanh cho phép người vận hành mài bằng tay tất cả các mẫu thí nghiệm trên cùng một mặt phẳng mà không cần phải kiểm tra liên tục xem chúng đồng phẳng hay không. Những lợi thế ở đây là gì? Lên đến sáu mẫu thí nghiệm có thể được chuẩn bị với nhau, giảm thời gian chuẩn bị. Ngoài ra, vật tư tiêu hao cũng giảm, hệ thống điều chỉnh giúp loại bỏ lỗi định hướng mẫu, cho kết quả là cắt chính xác và phù hợp.

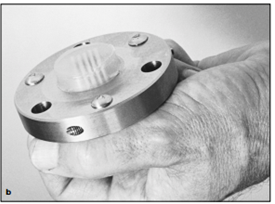

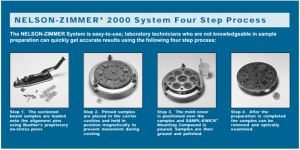

Cắt tế vi tự động

Trong khi PC-MET JR. cải thiện độ chính xác và năng suất, vẫn còn một lượng mẫu yêu cầu tự động hóa nhiều hơn nữa. Ngoài ra, dù thao tác với một mẫu thí nghiệm tại một thời điểm, hoặc với một bộ gá hỗ trợ việc chuẩn bị nhiều mẫu thí nghiệm, chuẩn bị bằng tay tiềm ẩn khả năng va đập khi lặp đi lặp lại chuyển động, và do đó, tồn tại thời gian dừng trong phòng thí nghiệm. Bằng cách tự động quá trình cắt, những quan ngại trên được loại bỏ, và năng suất được cải thiện đáng kể so với chuẩn bị bằng tay. Hệ thống NELSON-ZIMMER® 2000 (hình 6), có khả năng chuẩn bị tối đa 36 mẫu thí nghiệm tại một thời điểm, làm giảm sự tham gia của người vận hành trong quá trình chuẩn bị bằng một quy trình mài và đánh bóng bởi một hệ thống cơ. Như PC-MET JR., hệ thống NELSON-Zimmer 2000 sử dụng các phương pháp ghim kẹp giữ mẫu để định hướng cơ bản nhiều mẫu thí nghiệm (như sáu mẫu thí nghiệm) tại một thời điểm. Sáu nhóm mẫu được định hướng cơ bản, sau đó được tham chiếu đến bề mặt đáy của bộ gá mài với tổng số 36 mẫu thí nghiệm. Một khi các nhóm được tham chiếu để các các lỗ trong mỗi mẫu thí nghiệm được liên kết đến cùng một mặt phẳng, nhựa bảo vệ được sử dụng để cố định các mẫu thí nghiệm và giữ chúng tại chỗ trong suốt phần còn lại của quá trình chuẩn bị.

Hình 6

Hệ thống điều chỉnh nhanh và các thanh wonfram cacbua được sử dụng để kiểm soát độ sâu mài để tất cả các mẫu thí nghiệm là mặt phẳng và được đánh bóng đến đường tâm của lỗ mong muốn. Hạn chế tối đa sự can thiệp của người vận hành bao gồm bổ sung hạt mài, điều khiển hệ thống điều chỉnh nhanh, và khởi động hệ thống cho mỗi bước. Bằng quy trình tự động mài và đánh bóng với hệ thống NELSON-Zimmer 2000, có thể chuẩn bị chính xác hàng trăm mẫu thí nghiệm mỗi ngày mà không có lỗi định hướng mẫu, và không có khả năng va đập do chuyển động lặp đi lặp lại. Kết quả tiết kiệm về chi phí và thời cũng là một con số ấn tượng.

Chi phí và thời gian tiết kiệm!

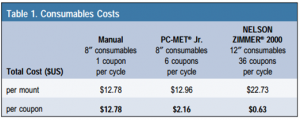

Để có cơ sở để phân tích, chúng ta hãy xem xét một phòng thí nghiệm cắt tế vi sản xuất 10.000 mẫu thí nghiệm mỗi năm. Một phòng thí nghiệm như vậy, chuẩn bị cắt tế vi bằng tay sẽ không hiệu quả, sẽ chi tiêu khoảng $ 12,78 mỗi mẫu thí nghiệm dựa trên vật tư tiêu hao đơn lẻ (Tất cả các phân tích được dựa trên tỷ giá đô la Mỹ vào năm 1999: 1 bước sử dụng giấy mài và 5 bước sử dụng vải đánh bóng được giả định). Nếu phòng thí nghiệm này tự động hóa quá trình bằng cách sử dụng hệ thống BUEHLER® NELSON-ZIMMER® 2000, có thể sản xuất 36 mẫu thí nghiệm tại một thời điểm, chi phí tiêu hao của họ sẽ giảm xuống còn $ 0,63 cho mỗi mẫu thí nghiệm, tiết kiệm $ 12,15 mỗi mẫu thí nghiệm!

Xem Bảng 1. Chi phí tiêu hao, tuy nhiên, đây không phải là các khoản tiết kiệm duy nhất tự động hóa mang lại.

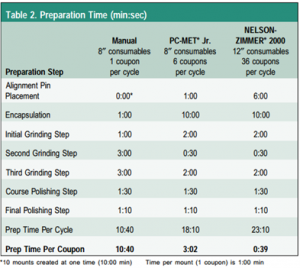

Xem xét thời gian cho một kỹ thuật viên phòng thí nghiệm cần để chuẩn bị một mẫu thí nghiệm mỗi lần đúc. Bảng 2 minh họa thời gian điển hình cho việc chuẩn bị các mẫu thí nghiệm bằng tay so với tự động. Đối với tự động hóa, ngoài việc tiết kiệm thời gian là hết sức ấn tượng, người ta cũng phải xem xét các khoản thời gian tiết kiệm thêm được tạo ra bởi việc loại bỏ sự cần thiết phải kiểm tra lỗi định hướng mẫu.

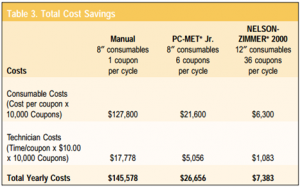

Để chuyển đổi lượng thời gian tiết kiệm này đến một giá trị tiền tệ, chúng ta hãy giả định rằng kỹ thuật viên phòng thí nghiệm của chúng tôi, trong ví dụ này, kiếm được $ 10.00 mỗi giờ. Khi chúng ta sử dụng tiền lương mỗi giờ này để tính toán tổng chi phí hàng năm (xem bảng 3), chúng tôi thấy rằng việc chuẩn bị bằng tay sử dụng chi phí $ 145,578 mỗi năm, trong khi chi phí khi chuẩn bị tự động chỉ có $ 7,383 mỗi năm, cho một sự khác biệt là $ 138.195. Số tiền này tiết kiệm tổng thể lên đến 1972% khi sử dụng hệ thống NELSON-Zimmer, so với chuẩn bị bằng tay.

Kết luận

Trong cuộc tranh luận chuẩn bị mẫu bằng tay hoặc tự động có thể mất hơi nhiều hơn hoặc ít thời gian hơn so với mô tả ở đây, cuộc tranh luận sẽ không phủ nhận thực tế là việc tự động hóa làm giảm đáng kể chi phí hàng năm của khối lượng cắt tế vi. Dựa trên những phân tích trên, và về giá cả hiện nay của Mỹ, các hệ thống NELSON-Zimmer 2000 có thời gian hoàn vốn ban đầu ít hơn hai tháng.

Chi phí tiêu hao và tiết kiệm thời gian là quan trọng, nhưng tự động hóa còn cung cấp nhiều hơn thế. Tự động hóa còn mang lại chất lượng và tính nhất quán với quá trình cắt tế vi. Bằng cách cung cấp một thiết bị để chuẩn bị nhiều mẫu cùng một lúc, và với sự đảm bảo rằng mỗi mẫu thí nghiệm khi được chuẩn bị tự động sẽ mang lại một kết quả phân tích chính xác hơn, hệ thống NELSON-Zimmer ®2000 đã chứng minh nó là một phần cần thiết của các phòng thí nghiệm cắt tế vi PWB hiện đại.

Nếu bạn có một câu hỏi mà bạn muốn được trả lời, hoặc một lời khuyên mà bạn cảm thấy sẽ có lợi cho độc giả của chúng tôi, xin vui lòng viết, gọi điện thoại hoặc fax đến:

Email: inquiry@vnmicrostructure.com or Zalo: +84 928 343 696/0918 343 696