PHÉP ĐO ĐỘ CỨNG NANO VÀ CHUẨN BỊ MẪU CHO PHÉP ĐO ĐỘ CỨNG NANO

- 1. Thế nào là phép đo độ cứng Nano

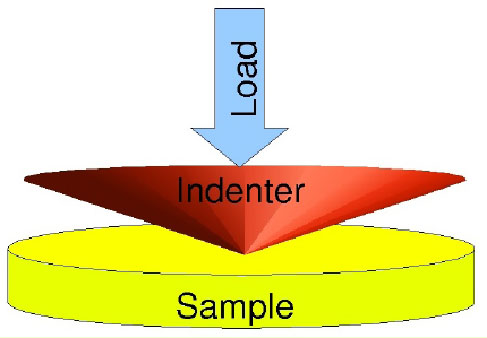

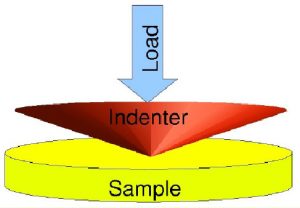

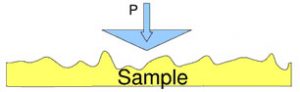

– Phép đo độ cứng Nano là một công cụ mạnh mẽ được sử dụng để xác định các đặc tính cơ học ở mức độ nano/ micro.

– Phép đo này được sử dụng để xác định các thông số của vật liệu như suất đàn hồi, độ cứng, các thông số về tính dẻo hoặc tính nhớt từ việc đọc kết quả thí nghiệm về tải trọng đặt lên mũi đo và chiều sâu của vết đo.

– Lực đo thường được sử dụng ở phạm vi mili hoặc micronewton (mN hoặc nN) để chiều sâu vết đo ở mức nanomet (nm).

Hình 1 – Nguyên lý phép đo độ cứng Nano

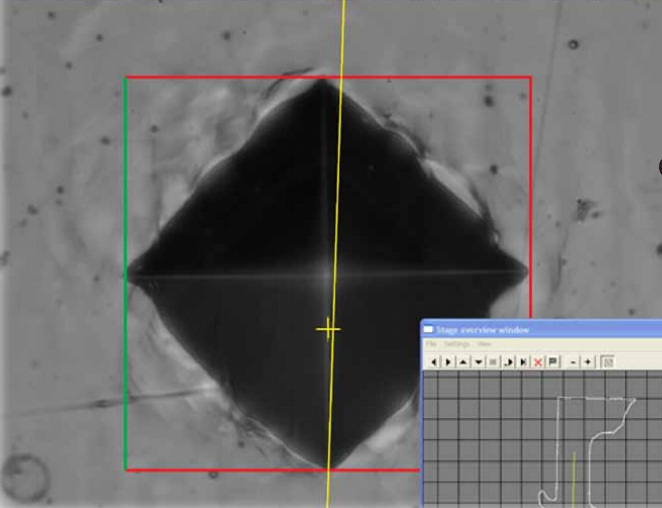

– Có nhiều loại mũi đo được sử dụng để tạo vết đo trên bề mặt vật liệu.

|

Mũi đo |

Mô tả |

Hình ảnh |

| Mũi đo Berkovich | Hình tháp 3 mặt, mũi nhọn, thông thường bán kính mũi đo lúc còn mới là 150 nm, sau khi sử dụng 12 tháng thì bán kính mũi đo là 250 nm |  |

| Mũi hình nón/ Hình nón – Cầu | Mũi có góc côn 600 hoặc 900, bán kính mũi đo là 0.7, 1, 2, 5, 10, 20, 50, 100, 200 µm |

|

| Mũi đo góc lập phương | Là hình dáng một góc của khối lập phương, sắc cạnh nhất , rất giòn và dễ vỡ |

|

| Mũi đo Vickers | Được thiết kế để tạo các vết đo rất cạn |  |

| Mũi đo Knoop | Được thiết kế cho kim loại cứng nhưng có thể dùng cho các bề mặt mẫu có tính dị hướng |

|

Bảng 1 – Các loại mũi đo trong phép đo độ cứng Nano

- 2. Ảnh hưởng của chuẩn bị mẫu đến phép đo độ cứng Nano

Chuẩn bị mẫu ảnh hưởng đến phép đo độ cứng Nano theo 4 yếu tố sau:

– Độ nhám bề mặt:

Trong phép đo độ cứng Nano, chiều sâu của vết đo trên khối vật liệu thông thường từ 100 – 500 nm. Nếu giá trị độ nhám bề mặt lớn hơn chiều sâu vết đo thì sẽ dẫn đến sai lệch khi tính toán giá trị độ cứng.

Hình 2 – Độ nhám bề mặt mẫu

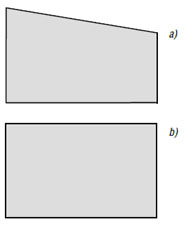

– Độ phẳng:

Nếu bề mặt của mẫu không đạt độ phẳng theo yêu cầu, khi đó mũi đo sẽ không vuông góc với bề mặt đo của mẫu, từ đó sẽ dẫn đến hư hỏng mũi đo vì mũi đo có kích thước rất nhỏ. Ngoài ra nếu mũi đo không hư hỏng thì kết quả đo cũng không chính xác do vết đo tạo ra không đạt yêu cầu.

Hình 3 – Độ phẳng của mẫu: (a) Mẫu không phẳng (bề mặt trên và dưới không song song); (b) Mẫu phẳng (bề mặt trên và dưới song song)

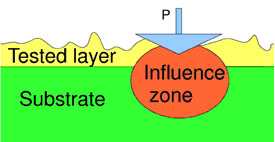

– Chiều dày mẫu:

Nếu chiều dày lớp vật liệu cần kiểm tra thấp hơn chiều sâu mũi đo thì kết quả của phép đo cũng không chính xác.

Hình 4 – Quan hệ giữa chiều dày mẫu và chiều sâu vết đo (Tested layer: lớp vật liệu cần đo; Influence zone: khu vực bị ảnh hưởng bởi vết đo; Substrate: lớp vật liệu bên dưới)

– Cố định mẫu:

Mẫu không được cố định đúng cách sẽ làm bề mặt kiểm tra không vuông góc với mũi đo. Ngoài ra cố định mẫu không tốt sẽ làm mẫu di chuyển trong quá trình đo, dẫn đến hư hỏng mũi đo và kết quả không chính xác.

- 3. Yêu cầu và phương pháp chuẩn bị mẫu cho phép đo độ cứng Nano

3.1. Yêu cầu về chuẩn bị mẫu

Trải qua công tác chuẩn bị mẫu, mẫu phải đạt được các yêu cầu sau:

– Phẳng: bề mặt kiểm tra và bề mặt dưới tiếp xúc với đồ gá của mẫu phải song song với nhau, sao cho mũi đo sẽ vuông góc bề mặt kiểm tra. Theo tiêu chuẩn ISO về phép đo độ cứng Nano (ISO 14577), bề mặt kiểm tra phải vuông góc với mũi đo với sai số là ±10.

– Sạch: bề mặt kiểm tra phải sạch hoàn toàn bụi và hạt mài (bụi và hạt mài có thể làm hỏng thiết bị và mũi đo)

– Đạt độ nhám yêu cầu: độ nhám bề mặt phải thấp hơn chiều sâu vết đo, với chiều sâu với đo thông thường từ 100 – 500 nm thì độ nhám bề mặt phải nằm trong khoảng 10 – 50 nm.

– Có chiều dày yêu cầu: chiều dày của mẫu hoặc lớp vật liệu cần kiểm tra (đối với vật liệu có nhiều lớp) phải lớn hơn 10 lần chiều sâu với đo.

– Mẫu phải được cố định đúng cách để không di chuyển trong quá trình đo và bề mặt kiểm tra phải vuông góc với mũi đo.

3.2. Phương pháp và thiết bị chuẩn bị mẫu

Cắt mẫu: cắt mẫu để có được mẫu với chiều dày theo yêu cầu, cắt mẫu sao cho mặt trên và mặt dưới của mẫu sau khi cắt phải song song, bề mặt mẫu ít bị biến dạng, độ nhám thấp nhất có thể nên cho loại máy cắt có thiết lập được độ dày khi cắt, hệ thống định vị độ chính xác cao, lưỡi cắt mỏng, vết cắt mịn, diện tích tiếp xúc khi cắt được hạn chế tối đa, được giải nhiệt phù hợp.

Hình 5 – Máy cắt chính xác IsoMet 4000/5000 của Hãng Buehler

Hình 6 – Đĩa cắt kim cương của Buehler dùng cho dòng máy cắt chính xác

Cố định mẫu: đối với các mẫu nhỏ, có hình dáng phi tiêu chuẩn, khó cầm nắm để cắt, mài hoặc đánh bóng, khó cố định trên bàn gá để đo, người ta thường đúc mẫu vào một khuôn nhựa epoxy để có thể thao tác và cố định mẫu dễ dàng.

Hình 7 – Các chi tiết nhỏ được đúc vào khuôn nhựa

Hình 8 – Máy đúc mẫu áp lực tự động SimpliMet XPS1 của Buehler

Mài và đánh bóng mẫu: yêu cầu đầu tiên là phải đạt độ phẳng cao, không biến dạng vì nếu biến dạng do nhiệt sẽ làm thay đổi cấu trúc bề mặt ở kích cỡ nano (với kính hiển vi quang học bình thường có thể không thấy), độ cứng có thể sẽ tăng lên. Vì vậy, mỗi bước mài và đánh bóng đòi hỏi phải sử dụng thiết bị và vật tư và các thông số như tốc độ, lực giữ mẫu, hướng quay phải phù hợp với từng loại vật liệu. Trong 1 số trường hợp với vật liệu dễ biến dạng dưới áp lực như kim loại màu có thể bổ sung thêm bước đánh bóng tinh bằng thiết bị đánh bóng rung

|

|

|

| Máy mài và đánh bóng tự động EcoMet 250 của Buehler | Các loại vật tư tiêu hao mài/ đánh bóng của Buehler | Máy đánh bóng rung Vibromet 2 |

Làm sạch mẫu: sử dụng dụng cụ làm sạch bằng áp suất, cồn hoặc bể rửa siêu âm

Hình 9 – Bể rửa siêu âm UltraMet của Buehler

3.3 Các phương pháp kiểm tra chất lượng chuẩn bị mẫu

– Soi kính hiển vi quang học hoặc electron.

– Sử dụng phương pháp AFM, hình ảnh 3D, độ nhám chính xác của bề mặt sẽ được tính toán trên khu vực được quét.